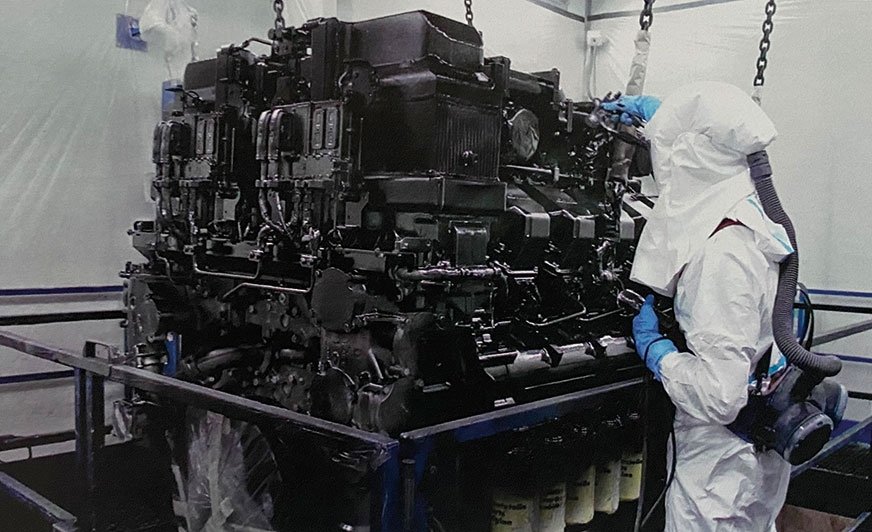

Duże silniki Diesla są doskonale wykończone w specjalnie zaprojektowanej linii lakierniczej. Fot. Liebherr-Components Colmar SAS

Liebherr lakieruje silniki Diesla na własnej linii lakierniczej

Podczas malowania własnych silników Diesla firma Liebherr-Components Colmar SAS korzysta teraz ze specjalnie opracowanej linii lakierniczej i niestandardowego systemu lakierowania. Proces malowania został wdrożony w nowym centrum rozwoju i montażu w Alzacji wspólnie z firmą Mankiewicz.

Liebherr-Components Colmar SAS jest częścią Grupy Liebherr i należy do oddziału produkcji podzespołów. W zakładzie w Alzacji konstruuje i produkuje silniki Diesla głównie dla sektora wydobywczego oraz generatory. Aby zapewnić wydajną produkcję różnych silników, zakład został utworzony jako centrum rozwoju i montażu z najnowocześniejszymi systemami produkcyjnymi. W zakładzie znajduje się innowacyjna linia lakiernicza, w której silniki wysokoprężne są pokrywane wytrzymałą powłoką specjalnej farby.

Wspólny projekt

− Linia lakiernicza zaprojektowana specjalnie dla Liebherr-Components Colmar SAS jest precyzyjnie dostosowana do potrzeb naszej firmy, aby móc zagwarantować najwyższej jakości produkt dla naszych klientów przemysłowych − mówi kierownik produkcji Stefan Schmid.

Pięć etapów obróbki

Innowacyjna linia lakiernicza wyposażona jest w inteligentny system przenośników dźwigowych i jest podzielona na pięć sekcji. Najpierw części są przenoszone do kabiny przeznaczonej do procesu oczyszczania. W niej są oczyszczane z brudu i zanieczyszczeń oraz suszone. Następnie przechodzą do sekcji drugiej, czyli stacji maskującej, w której silniki są przygotowywane i maskowane do procesu lakierowania. Teraz najważniejsza część: w trzecim etapie silniki trafiają do kabiny lakierniczej, w której każdy milimetr powierzchni pokrywany jest odpowiednim systemem lakierniczym. Po malowaniu następuje czwarty etap − suszenie, podczas którego warstwa farby całkowicie się utwardza. Wreszcie, w sekcji piątej, silniki przechodzą przez ostatnie poprawki połączone z usuwaniem elementów maskujących i wykończeniem.

Jedno malowanie i gotowe

Oprócz wzajemnie zazębiających się etapów przebiegu procesu, stosowany system lakierowania ma decydujący wpływ na wysoką jakość silników. Wykorzystano specjalnie przystosowany do wymagań firmy Liebherr tzw. High Build Monolyer firmy Mankiewicz. Cechą szczególną tego systemu jest to, że farba nakładana jest tylko w jednej warstwie. Ze względu na to, że silniki mają bardzo długą żywotność i są czasami narażone na ekstremalne warunki środowiskowe, muszą posiadać wysoką odporność na promieniowanie UV i doskonałą ochronę przed korozją. Bloki silników muszą również wytrzymać agresywne działanie chemikaliów, dlatego system Monolyer charakteryzuje się bardzo dużą odpornością na olej napędowy diesla i inne substancje chemiczne. Ponadto elementy silników wykonane są z multimetali, co stanowi duże wyzwanie: farba musi gwarantować idealną przyczepność na wszystkich materiałach, równomiernie i bez żadnych problemów, a jednocześnie stworzyć niezwykle wytrzymałą powierzchnię − i to bez podkładu. Jest to istotne z uwagi na to, że części są wstępnie obrabiane tylko w technologii fosforanowania żelazowego. Oprócz obciążających warunków środowiskowych, w których silniki są używane, kształt samych komponentów odgrywa również rolę, której nie należy lekceważyć. Ze względu na złożoną konstrukcję silników − z licznymi narożnikami, krawędziami i przecięciami − nakładany lakier musi mieć stosunkowo grubą warstwę: do 250 μm. Wymaga to szczególnie wysokiej stabilności systemu lakierniczego. High Build Monolyer firmy Mankiewicz charakteryzuje się tym, że nie ma tendencji do tworzenia zacieków, pęcherzy oraz nie powoduje problemów związanych z odgazowaniem powłoki, nawet przy bardzo dużych grubościach warstw. Stopień połysku również nie może odbiegać od wymaganej wartości, niezależnie od grubości warstwy.

Istotna jest też również możliwości naprawy. Jeśli poszczególne części ulegną uszkodzeniu podczas przechowywania lub transportu, uszkodzenie to można szybko i bezproblemowo naprawić, ponieważ przy zastosowanym systemie lakierniczym przemalowanie również nie stanowi problemu. − Świadoma decyzja o budowaniu długofalowego doświadczenia w malowaniu we własnym zakresie, przy współpracy silnych partnerów, jest jednym z sekretów sukcesu tego projektu − podsumowuje z satysfakcją Stefan Schmid.

STEFAN SCHMID

kierownik produkcji w Liebherr-Components Colmar SAS

Istotne jest dla nas, aby lakiernik mógł bezproblemowo stosować farbę i niezawodnie uzyskiwać wyniki na jednakowym poziomie.

Tłumaczenie z „Besser Lackieren”