Oczyszczarka pneumatyczna

Chropowatość powierzchni

Profile chropowatości powierzchni poddanych obróbce strumieniowo-ściernej istotnie różnią się od profili uzyskanych innymi metodami obróbki mechanicznej. Zasadnicza różnica polega na tym, że powierzchnie obrobione metodą strumieniowo-ścierną posiadają profile nierówności przestrzenne, podczas gdy powierzchnie obrobione innymi metodami posiadają profile nierówności o charakterze liniowym. W zależności od stosowanych parametrów obróbki strumieniowo-ściernej różne są profile obrobionych powierzchni. Do podstawowych parametrów decydujących o wielkości i kształcie profilu chropowatości obrobionej powierzchni należą: rodzaj ścierniwa, granulacja ścierniwa, kształt ścierniwa, energia kinetyczna ścierniwa, rodzaj i twardość obrabianego materiału, powierzchnia wyjściowa materiału przed obróbką, natężenie i czas obróbki. Zmiana chropowatości powierzchni w dużej mierze zależy od wielkości i charakteru nierówności uzyskanych podczas obróbki poprzedzającej proces obróbki strumieniowo-ściernej, ponieważ śrutowanie zmienia strukturę powierzchni z anizotropowej na punktową. Zagadnienia związane z chropowatością powierzchni po obróbce strumieniowo-ściernej są zawarte w normie PN- EN ISO 8503 i powiązanych „Przygotowanie podłoży stalowych do nakładania farb i podobnych produktów – Charakterystyka chropowatości powierzchni podłoży stalowych po obróbce strumieniowo-ściernej”.

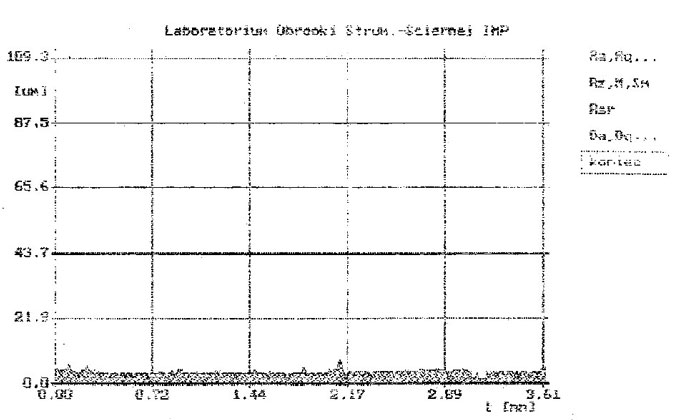

Rys. 1. Powierzchnia pręta stalowego przed obróbką strumieniowo-ścierną

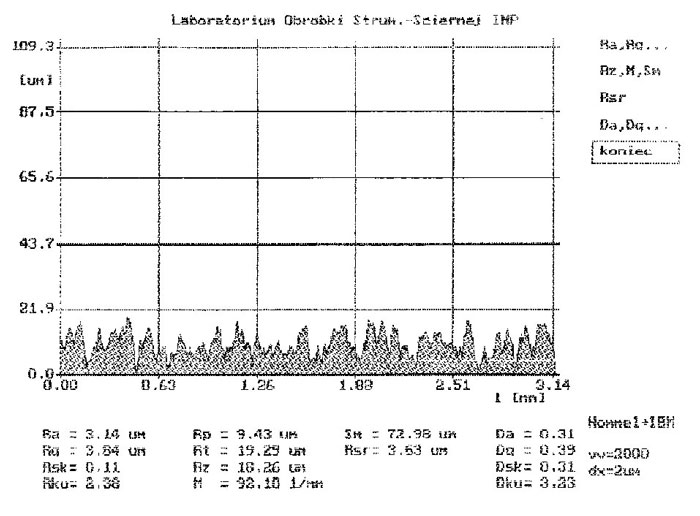

Rys. 2. Powierzchnia pręta stalowego po obróbce strumieniowo-ściernej

Na rysunkach 1 i 2 zostały przedstawione profile chropowatości powierzchni pręta stalowego płaskiego przed i po obróbce strumieniowo-ściernej.

Zmiana naprężeń w warstwie

wierzchniej przedmiotu

Uderzający w powierzchnię przedmiotu śrut powoduje trwałe odkształcenia powierzchni, dokonując w warstwie wierzchniej zmianę wartości i rozkładu naprężeń własnych (rysunek 3):

Podane na rys. 3 symbole, określają:

d max – maksymalne naprężenie ściskające wywołane obróbką,

S1 – grubość warstwy z powstałymi naprężeniami ściskającymi,

S2 – grubość warstwy z powstałymi maksymalnymi naprężeniami ściskającymi.

Zmiana wartości i rozkładu naprężeń własnych ma bardzo pozytywne oddziaływanie w przypadku przedmiotów poddawanych obciążeniom zmiennym (sprężyny, resory, koła zębate), ponieważ znacznie zwiększa ich wytrzymałość zmęczeniową.

W przypadku przedmiotów wykonanych z cienkich elementów, w tym elementów spawanych bądź tłoczonych, opisane zjawisko jest szkodliwe, gdyż połączenie naprężeń powstałych w wyniku spawania i tłoczenia z opisanymi naprężeniami powstałymi w wyniku kulowania bardzo często prowadzi do trwałej deformacji obrabianych przedmiotów (fot. 9).