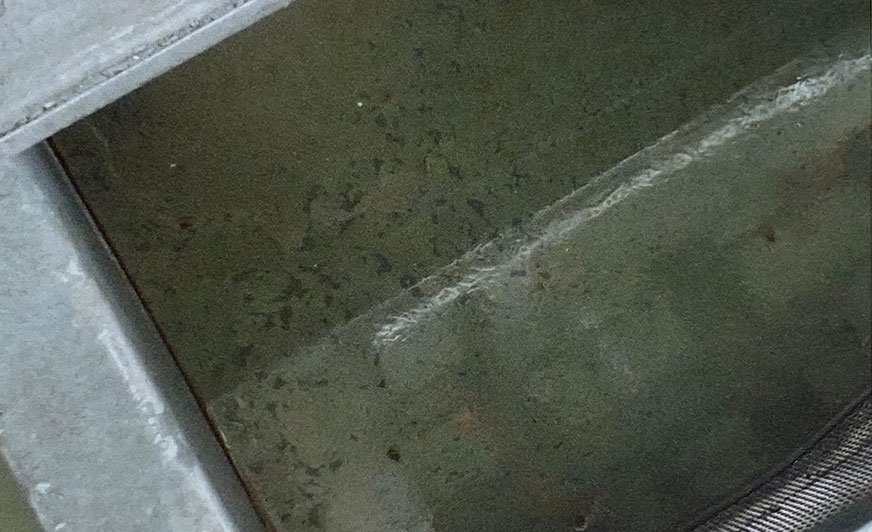

Kąpiel odtłuszczająca z unoszącą się na powierzchni warstwą oleju – brak separatora oleju.

Jak lakiernicy unikają błędów we wstępnej obróbce chemicznej

Przyczepności powłoki nie można uzyskać na podłożach metalowych bez odpowiedniej obróbki wstępnej. Jednak w praktyce często bagatelizuje się ten temat, niezbędny w procesach powlekania. Fakt ten znajduje odzwierciedlenie w analizie laboratorium eksperckiego Dr. Herrmann GmbH: w 38% przypadków brak lub nieprawidłowa obróbka chemiczna jest głównym źródłem błędów w zbadanych przypadkach uszkodzeń powłok. Po prawie 20 latach pracy ekspert w dziedzinie ochrony antykorozyjnej i malowania proszkowego wraz ze specjalistami ze swojego laboratorium przeanalizował teraz ponad 1150 przypadków uszkodzeń. Przyczyny uszkodzeń, które w sposób obiektywny określono za pomocą szerokiej gamy metod pomiarowych i analitycznych, zostały skategoryzowane i przypisane do dziewięciu obszarów z zakresu technologii powlekania (patrz tabela). Przyczyny błędów będą analizowane i przedstawiane w kilkuczęściowym cyklu artykułów w czasopiśmie „BESSER LACKIEREN”.

Uszkodzenia będące następstwem nieodpowiedniej wstępnej obróbki chemicznej są zwykle spowodowane niewystarczającym odtłuszczeniem i/lub oczyszczeniem powierzchni metalowej. Na dostarczonych elementach przeznaczonych do malowania mogą znajdować się zanieczyszczenia, takie jak olej, smar, wosk, kurz, popiół, sól i stare powłoki lub specyficzne osady, takie jak tlenki, zendra lub przebarwienia spowodowane spawaniem. Wszystkie te zanieczyszczenia muszą być dokładnie usunięte przed malowaniem, w przeciwnym razie znacznie pogorszy się działanie antykorozyjne i przyczepność powłoki lakierniczej.

– Niewystarczające oczyszczenie jest spowodowane albo mocno zabrudzonymi częściami, albo niewłaściwie ustawionymi parametrami kąpieli do obróbki wstępnej lub czasu cyklu – wyjaśnia dr Herrmann. – Z jednej strony parametry kąpieli należy regularnie kontrolować i w razie potrzeby skorygować lub wymienić kąpiel, jeśli stopień zanieczyszczenia jest zbyt wysoki. Jeśli tego nie zrobimy, istnieje ryzyko, że elementy przeznaczone do malowania nie tylko zostaną niewystarczająco oczyszczone, ale mogą nawet stać się jeszcze bardziej tłuste niż były wcześniej.

Skuteczność czyszczenia zależy w szczególności od kilku czynników, takich jak początkowy stan tłustych osadów powierzchniowych na obrabianych częściach oraz ustawienie specjalnych parametrów kąpieli i czasu reakcji aktywnych związków chemicznych. W związku z tym ekspert dr Herrmann zaleca regularną kontrolę jakości odtłuszczenia bezpośrednio na obrabianym przedmiocie, na przykład w wewnętrznym laboratorium poprzez oznaczenie węgla resztkowego. Tylko w ten sposób można zagwarantować, że skład chemiczny kąpieli jest optymalnie dostosowany do elementów przeznaczonych do malowania.

– Oprócz niedostatecznego oczyszczenia, to zbyt słabe lub nie w pełni wytworzone powłoki konwersyjne lub pasywacje, które obejmują procesy bezchromowe, fosforanowanie cynkowe lub żelazowe, są zawsze powodem problemów z przyczepnością. Przyczyna leży częściowo w niedostatecznym oczyszczeniu, ale także w krótkim czasie przebywania podłoży w poszczególnych strefach obróbki wstępnej – wyjaśnia dr Herrmann.