Rys. 1. Połączenie innowacyjnych procesów przygotowania powierzchni i w dużej mierze zautomatyzowanej pracy linii przygotowania powierzchni oferuje ogromny potencjał w zakresie ochrony zasobów.

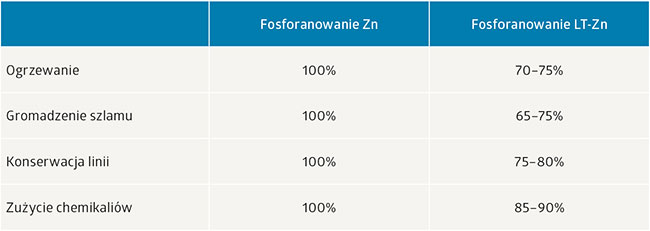

Tabela 1. Oprócz oszczędności kosztów w zakresie energii grzewczej i mniejszej generacji osadu, technologia niskotemperaturowa daje również mniejsze zużycie chemikaliów i redukuje koszty konserwacji.

Wysoka ochrona przed korozją przy niskich kosztach

Testy porównawcze, zarówno z konwencjonalnymi procesami fosforanowania cynkowego z Kluthe, jak i z procesami konkurencji wykazały, że wymagania przemysłu motoryzacyjnego w zakresie przyczepności farby i ochrony przed korozją są w pełni spełnione zarówno w przypadku katodowego malowania zanurzeniowego, jak i pełnego nakładania farby. Przed fosforanowaniem cynkowym powierzchnie detali muszą być poddawane aktywacji. Aktywacja ta tworzy aktywne centra na powierzchni, gdzie warstwa fosforanowa zaczyna się najpierw rozwijać.

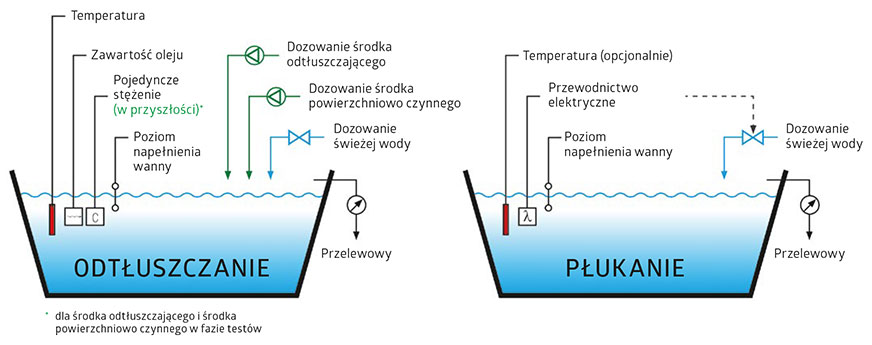

Rys. 3. Schematyczne przedstawienie zmiennych pomiarowych i dozujących, które są już rejestrowane i kontrolowane dzisiaj lub w najbliższej przyszłości.

Zautomatyzowana technologia pomiaru i kontroli dla bezawaryjnych procesów

Procesy chemiczne często nie są uważane za kluczowe pod względem kompetencji w przemyśle obróbki metali. Linia do obróbki wstępnej i lakierowania jest zazwyczaj wąskim gardłem. Często istnieje wiele maszyn procesowych, ale tylko jedna linia do lakierowania. Niezbędny jest solidny, bezawaryjny proces i wysoka wydajność zakładu produkcyjnego. Zautomatyzowane zbieranie danych oraz dozowanie chemikaliów procesowych i wody umożliwiają prowadzenie procesu obróbki wstępnej w ograniczonym zakresie kontroli. Oszczędza to zasoby chemiczne i zmniejsza obciążenie pracą. Tabela 2 przedstawia kilka metod monitorowania kąpieli. Rozróżnia się metryki, które można uzyskać we wszystkich kąpielach obróbki i te, które są specyficzne dla niektórych substancji chemicznych. Na przykład zawartość oleju określa się w kąpieli odtłuszczającej, natomiast zawartość metali tworzących powłokę określa się w kąpieli do konwersji. Ponadto należy zauważyć, że kąpiele płuczące są również aktywnymi kąpielami, które wymagają sprawdzenia i kontroli. Rysunek 3 przedstawia schematyczną reprezentację zmiennych pomiarowych i dozujących, które są już rejestrowane i kontrolowane dzisiaj lub w najbliższej przyszłości.