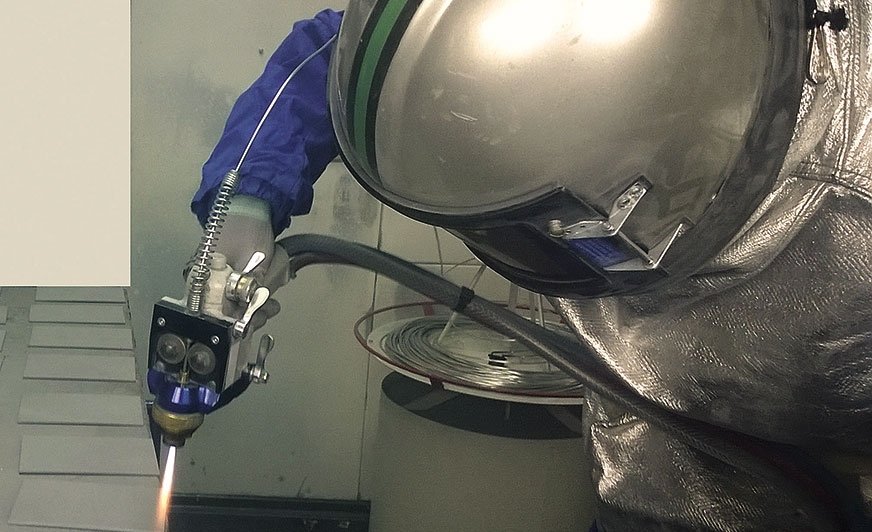

Fot. 1. Metalizacja – natryskiwanie cieplne cynku.

Chemiczne przygotowanie powierzchni

Jest taka anegdota o Henrym Fordzie, słynnym amerykańskim projektancie i producencie samochodów marki pochodzącej od jego nazwiska. Zapytano go kiedyś, jaki samochód jest najlepszy. Oczywiście spodziewano się, że wymieni któryś z samochodów swojej firmy, tymczasem Ford odpowiedział, że najlepszy jest nowy samochód. Ja bym tę odpowiedź Forda przeniósł na grunt malarski i gdyby zapytano mnie, jaka farba jest najlepsza?, odpowiedziałbym, że najlepsza jest farba położona na dobrze przygotowaną powierzchnię.

To oczywiście spore uproszczenie, bo trzeba by doprecyzować, że chodzi o farbę na stal, np. epoksydową z fosforanem cynku, ale gdybym miał do wyboru farbę renomowanego producenta, ale kiepsko przygotowaną powierzchnię, i farbę mało znanego producenta, ale wzorowo przygotowaną powierzchnię, to bez wahania zdecydowałbym się na to drugie rozwiązanie.

Zacząć trzeba od określenia powierzchni. Norma PN–EN ISO 12944–4 „Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów powłokowych. Rodzaje powierzchni i sposoby przygotowania powierzchni” wyróżnia następujące powierzchnie:

„Goła stal węglowa” pokryta zgorzeliną walcowniczą, produktami korozji lub innym zanieczyszczeniem. Powierzchnię należy oceniać zgodnie z PN–EN ISO 8501–1 (stopnie skorodowania A, B, C i D)

- natryskiwane cieplnie (Zn, ZnAl)

- cynkowane zanurzeniowo

- cynkowane elektrolitycznie

- szerardyzowane.

Powierzchnie zabezpieczone gruntem warsztatowym (do czasowej ochrony). Powierzchnie, najczęściej blachy, obrabiane strumieniowo-ściernie i malowane gruntem do ochrony czasowej na liniach automatycznych

Inne powierzchnie pomalowane. Powierzchnie przeznaczone do malowania renowacyjnego, na ogół niewymagające całkowitego usunięcia starych powłok przed malowaniem

Powierzchnia po obróbce chemicznej. W normie PN–EN ISO 12944–4:2018 –02 uwzględnia się jedynie powierzchnie przygotowywane chemicznie po cynkowaniu zanurzeniowym, cynkowaniu galwanicznym i szerardyzacji. Zwraca się uwagę, że środki chemiczne wymagają starannego spłukania. Trzeba jednak pamiętać, że obróbka chemiczna powierzchni ma znacznie szersze zastosowania niż wymienione w tym punkcie, nawet wzmiankowana norma częściowo je uwzględnia.

- mycie

- wstępna obróbka strumieniowo-ścierna przed montażem

- odtłuszczanie po montażu

- hauerka (prace mające na celu usunięcie wad powierzchni zgodnie z PN-EN ISO 9501-3)

- zasadnicza obróbka strumieniowo-ścierna

oraz odpylanie są pracochłonne i kosztowne, dlatego nawet renomowane firmy upraszczają ten proces, rezygnując z części operacji, takich jak mycie stali czy wstępna obróbka strumieniowo-ścierna. Przy odpowiednich reżimach technologicznych i odpowiednim poziomie kontroli nadal można uzyskać zadowalającą jakość powierzchni do malowania. Gorzej, jak te uproszczenia idą za daleko, a jakość powierzchni odbiega od podstawowych wymagań wynikających z grupy norm PN–EN ISO 8501.

W przypadku stali walcowanej na gorąco (punkt 1 powyżej) nie ma innej skutecznej technologii przygotowania powierzchni do malowania. Inaczej sytuacja wygląda w odniesieniu do stali walcowanej na zimno, powierzchni ocynkowanych czy powierzchni wcześniej pomalowanych.

Powierzchnie metalizowane (punkt 2) powinny być rozpatrywane dla każdej metody metalizacji osobno. Powierzchnie natryskiwane cieplnie należy jak najszybciej doszczelnić przy pomocy specjalnych farb zwanych sealerami, które powinny wypełnić pory w warstwie naniesionego metalu. Sam sealer nie wytwarza odrębnej powłoki, chociaż wyłącznie do obliczeń zużycia przyjmuje się warstwę o grubości ok. 20 µm. Zaleca się żeby maksymalny odstęp czasu pomiędzy naniesieniem warstwy metalizacyjnej a aplikacją doszczelnienia nie przekraczał

4 godzin i to w warunkach niskiej wilgotności względnej (poniżej 70%).

Powierzchnie ocynkowane zanurzeniowo (punkt 2b), szczególnie na tych elementach, których grubość ścianek przekracza 3 mm, można do malowania przygotowywać zarówno poprzez obróbkę strumieniowo-ścierną, tzw. omiecenie ścierniwem niemetalicznym, najlepiej mineralnym, obróbkę mechaniczną, np. schropowacenie papierem ściernym, jak i obróbkę chemiczną.

Powierzchnie metalizowane galwanicznie (2c) i szerardyzowane (2d), ze względu na to, że pokryte są bardzo cienką warstwą cynku, powinny być umyte lub potraktowane „łagodną chemią”, żeby do minimum ograniczyć uszkodzenie powłoki cynkowej.

Powierzchnie zabezpieczone gruntem warsztatowym powinny być przed malowaniem umyte wodą, a w przypadku silnych zabrudzeń wodą z dodatkiem detergentu. Jeżeli mają być malowane gruntami cynkowymi, środek ochrony czasowej należy usunąć za pomocą obróbki strumieniowo-ściernej.

Najlepsze efekty daje obróbka chemiczna metodą zanurzeniową. Jest ona między innymi stosowana przed procesem cynkowania zanurzeniowego. Zdecydowanie gorsze efekty przynosi obróbka chemiczna metodami natryskowymi lub nanoszenie preparatów chemicznych przy pomocy pędzli, gąbek itp.

Usuwanie produktów korozji i zanieczyszczeń metodą chemiczną, inaczej mówiąc poprzez „trawienie”, polega na zanurzeniu przedmiotu w wannie trawialniczej wypełnionej odpowiednimi chemikaliami, w zależności od rodzaju trawionego metalu. Kąpiel trawiąca może mieć charakter kwaśny lub zasadowy.

Trawienie kwasowe oznaczone w normie PN–EN ISO 12944–4 symbolem Be może być prowadzone z użyciem kwasów: solnego, siarkowego lub azotowego. Rodzaj użytego kwasu zależy od metalu obrabianego. Celem jest usunięcie zgorzeliny, tlenków i innych zanieczyszczeń, bez spowodowania korozji samego metalu. Do kąpieli trawiącej dodajemy inhibitory mające za zadanie ochronę „czystego metalu”. Po trawieniu przedmiotów stalowych ich powierzchnia musi być natychmiast zobojętniona i wysuszona.

Trawienie zasadowe jest zazwyczaj prowadzone przy pomocy 50–80% wodorotlenku sodowego. Usuwanie produktów korozji i innych zanieczyszczeń przy pomocy roztworów alkalicznych jest wolniejsze niż przy pomocy kwasów, lecz zaletą jest to, że usuwane są równocześnie zanieczyszczenia organiczne. Trawienie aluminium jest często prowadzone przy pomocy kąpieli zasadowych. Własności zwilżające roztworu regulowane są poprzez dodatki, a skuteczność trawienia poprzez zmianę stężenia ługu (pH).

Stosowane są również preparaty myjące oparte na amoniaku. Przeznaczone są głównie do przygotowania powierzchni ocynkowanych. Ten rodzaj mycia można traktować jak trawienie zasadowe. Roztwory wodne amoniaku w wyniku hydrolizy mają odczyn zasadowy.

Każda obróbka chemiczna wymaga na koniec neutralizacji i usunięcia preparatu. Nawet preparaty, które są reklamowane jako niewymagające spłukania, powinny ulec neutralizacji pod wpływem tlenu z powietrza. Osobiście mam duże wątpliwości co do poprawnego działania takich preparatów. Prawdopodobnie w laboratorium ulegają rozkładowi i odparowują w sposób wystarczający, niestety połączenie z zanieczyszczeniami, których skład jest trudno przewidzieć, zaburza ten proces, a pozostałości preparatu, nawet w śladowych ilościach, obniżają przyczepność farb.

Chemiczne przygotowanie stali do malowania, oprócz uciążliwości związanych z prawidłowym naniesieniem preparatu i jego poprawnym spłukaniem, wiąże się, podobnie jak mycie wodą, z możliwością powstawania rdzy nalotowej, która w istotny sposób osłabia przyczepność farb. Kolejnym istotnym mankamentem jest brak odpowiedniego rozwinięcia powierzchni, które daje tylko obróbka strumieniowo-ścierna i w ograniczonym stopniu fosforanowanie. Z tych powodów chemiczne przygotowanie powierzchni stosowane jest przede wszystkim do stali ocynkowanej zanurzeniowo, galwanicznie lub szerardyzowanej, przygotowania starych powłok malarskich do przemalowania i przygotowania aluminium do malowania.

Zupełnie inaczej jest w przypadku fosforanowania i malowania kataforetycznego. Kąpiele fosforanowe nie są preparatami myjącymi. Fosforanowanie jest procesem poprzedzonym myciem, a czasem z nim łączonym, jednak jest to proces zmieniający powierzchnię stali, pozwalający na rozwinięcie powierzchni i tym samym poprawę przyczepności farb do podłoża. Warstwa fosforanowa, szczególnie powstała w wyniku fosforanowania cynkowego, sama w sobie stanowi warstwę chroniącą stal przed korozją, a pokryta odpowiednimi farbami stanowi naprawdę doskonałe zabezpieczenie antykorozyjne, dlatego to rozwiązanie jest powszechnie stosowane przy malowaniu samochodów.

Kataforeza i anaforeza to procesy malowania elektroforetycznego. Polegają one na rozprowadzaniu odpowiedniej farby wodnej za pomocą stałego prądu elektrycznego. Jedną z elektrod jest malowany przedmiot, a drugą stanowi z reguły zespół elektrod rozmieszczonych wokół wanny. Jeżeli katodą jest malowany przedmiot, to mamy do czynienia z kataforezą. W coraz rzadziej stosowanej anaforezie malowany przedmiot jest anodą. Farby aplikowane metodą kataforezy są z reguły bardzo dobrze związane z podłożem. Same nie stanowią na ogół wystarczającego zabezpieczenia antykorozyjnego, dlatego pokrywa się je powłoką wytworzoną z farby ciekłej lub proszkowej. Do tego celu powinny być stosowane farby dedykowane, o odpowiedniej przyczepności do warstwy uzyskanej w wyniku elektroforezy.

Do chemicznego przygotowania powierzchni zaliczamy też mycie przy pomocy rozpuszczalników. Do mycia możemy stosować rozpuszczalniki palne i niepalne.

Palnymi rozpuszczalnikami są między innymi benzyna ekstrakcyjna, benzyna lakowa, rozcieńczalniki do farb, terpentyna i węglowodory aromatyczne, takie jak ksylen i toluen. Mycie benzyną lakową odbywa się często jako przecieranie powierzchni szmatką zwilżoną w rozpuszczalniku. Metoda ta nie jest wydajna i skuteczna, gdyż zatłuszczenia bywają rozmazywane i przenoszone z jednego miejsca na inne. Mycie rozpuszczalnikami palnymi powinno się odbywać w miejscach oddalonych od źródeł ognia i dobrze wentylowanych.

Niepalne rozpuszczalniki są węglowodorami chlorowanymi i są obecnie stosowane w stacjonarnych, szczelnych instalacjach. Mycie prowadzone jest często w sposób podobny do mycia parą. Rozpuszczalnik jest podgrzewany na dnie komory, a jego pary kondensują się na mytej powierzchni. Najczęściej stosowany jest trójchloroetylen (tri, 87°C), dwuchloroetylen (per, 121°C), chlorek metylenu (40°C) i 1.1.1-trójchloroetan (87°C). Istnieją jednak określone problemy ze stosowaniem węglowodorów halogenowych do takich operacji. Są to substancje o własnościach narkotycznych, dlatego ich stosowanie ograniczone jest do specjalistycznych instalacji, w których cały proces jest izolowany i podlega ścisłej kontroli.

Mycie rozpuszczalnikami nie usuwa soli nieorganicznych i grubych złogów tłuszczowych. Mycie rozpuszczalnikami jest często łączone z myciem zanurzeniowym. Rozpuszczalnik dobierany jest w zależności od rodzaju zanieczyszczeń.

Istotną zaletą mycia rozpuszczalnikami jest to, że nie musimy stosować końcowego spłukiwania wodą.

Mycie emulsjami – roztwór myjący składa się z wody, rozpuszczalników i emulgatorów. Emulgatory powodują utrzymywanie mieszaniny rozcieńczalników i wody w stanie stabilnym oraz utratę przyczepności zanieczyszczeń do podłoża. Mycie emulsyjne jest skuteczną metodą usuwania różnych zanieczyszczeń z powierzchni, lecz może pozostawiać cienką warstwę zatłuszczeń na powierzchni. Mycie emulsyjne jest często stosowane jako czyszczenie wstępne przed myciem alkalicznym lub rozpuszczalnikami. Emulgatory mogą być również dodawane w celu zmydlenia tłuszczów, co pozwala na ich spłukanie wodą po zakończeniu operacji mycia.