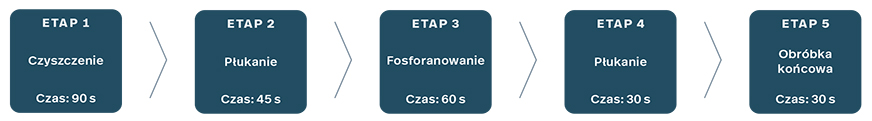

W pierwszym etapie stosowane są alkaliczne środki czyszczące, które są znacznie lepsze w usuwaniu zanieczyszczeń z powierzchni podłoża w porównaniu do chemikaliów czyszcząco-powlekających. Celem etapu drugiego jest neutralizacja zasadowości, spłukanie wszystkich pozostałości zanieczyszczeń i przygotowanie części do równomiernego tworzenia się fosforanu. W etapie trzecim następuje powstanie jednolitej, zwartej i amorficznej powłoki fosforanu żelaza. Celem etapu czwartego jest spłukanie pozostałości roztworu fosforanowego, zatrzymanie dalszej reakcji fosforanowania i oczyszczenie części do końcowego płukania. Celem końcowego płukania w etapie piątym, niezależnie od tego, czy jest to ostatni etap w systemie trójstopniowym czy pięciostopniowym, jest zapobieganie szybkiemu rdzewieniu powierzchni oraz zwiększenie odporności na korozję.

FOSFORANOWANIE CYNKOWE

Fosforanowanie cynkowe tworzy powłokę, która ma określoną strukturę krystaliczną, matowy szary kolor i bardzo dobrze przylega do podłoża, co czyni ją doskonałym przygotowaniem przed aplikacją powłok proszkowych. Proces ten jest bardziej kosztowny do wdrożenia i utrzymania niż fosforanowanie żelazowe, ale finalnie może dawać więcej korzyści. Ten rodzaj powłoki jest powszechnie stosowany w przemyśle motoryzacyjnym i sprzętów AGD oraz w innych sektorach, gdzie wyższy koszt jest uzasadniony poprzez poprawę wydajności.

Jak powstaje fosforan cynku?

Mieszanina chemiczna kąpieli fosforanu cynku jest bardziej skomplikowana niż w systemach fosforanowania żelazowego. Kąpiel fosforanu cynku składa się głównie z trzech podstawowych składników: rozpuszczalny fosforan metalu, tj. cynku, niklu, kobaltu, manganu i/lub ich kombinacje, nadmiar kwasu fosforowego oraz utleniacz.

Fosforanowanie cynkowe jest stosowane jako część zintegrowanego procesu liniowego, zwykle składającego się z co najmniej pięciu etapów, a czasem i nawet sześciu lub więcej w aplikacjach natryskowych i zanurzeniowych.

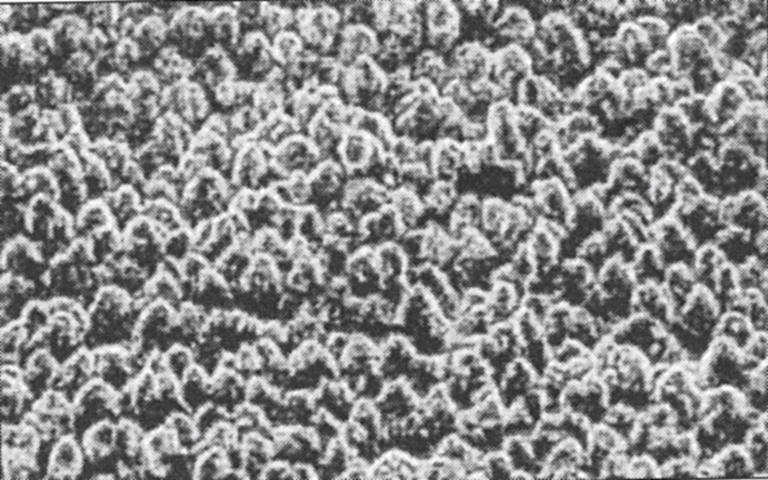

Powłoka fosforanu cynku na stali

(skala 1 micron – mikroskop sił atomowych)

W pierwszym etapie środek czyszczący może pełnić dwie funkcje. Najpierw musi usunąć zanieczyszczenia i zapewnić jednolicie czystą powierzchnię, a następnie może stanowić mieszaninę do kondycjonowania. Ten typ fosforanowania wymaga kroku kondycjonowania powierzchni w celu uzyskania jednolitej powłoki cynkowej i zazwyczaj następuje po etapie czyszczenia. Ten kondycjoner to aktywowany fosforan tytanu lub fosforan cynku, który jest koloidalną zawiesiną w wodzie. W miarę jak cząsteczki fosforanu tytanu lub fosforanu cynku osadzają się na powierzchni stali, tworzą wiele miejsc nukleacji dostępnych do początkowego osadzania powłoki fosforanu cynku. Aktywny związek tytanu może być albo wprowadzony do formuły alkalicznego środka czyszczącego w pierwszym etapie, albo może być dodany bezpośrednio do płukania, czyli drugiego etapu przed fosforanowaniem. Płukanie pasywacyjne lub obróbka końcowa jest zazwyczaj ostatnim etapem w operacji. Zapewnia zwiększoną ochronę powierzchni metalowej, wypełniając luki w strukturze krystalicznej i pasywując potencjalne miejsca korozji.