Utwardzanie radiacyjne UV

Tym samym ograniczeniom związanym z różnicami w absorpcyjności oraz ekspozycji na promieniowanie podlegają zresztą także powłoki suszone metodą radiacyjną z zastosowaniem promieniowania UV. Ponieważ jednak inaczej niż przy suszeniu farb rozpuszczalnikowych w procesie utwardzania nie dochodzi tu do uwalniania lotnych związków organicznych, a cały proces pod względem przepustowości zdecydowanie góruje nad pozostałymi technikami, jego popularność sukcesywnie rośnie – i to w tempie ok. 4% rocznie. Według raportu firmy analitycznej Markets & Markets już w 2019 r. rynek ten przekroczył wolumen 500 tys. ton, z wyraźną dominacją Azji (45% udziału w rynku). Zaś na kolejnych miejscach uplasowała się Ameryka Północna (25%) i Europa (22%).

Utwardzanie promieniowaniem UV jest o tyle specyficzne, że w przeciwieństwie do pozostałych metod wymaga zastosowania specjalnych farb zawierających fotoinicjatory, czyli związki chemiczne, które pod wpływem promieniowania UV ulegają rozpadowi, inicjując proces polimeryzacji. Najpopularniejszymi z nich są fotoinicjatory rodnikowe i kationowe. Te pierwsze pod wpływem światła rozkładają się na reaktywne produkty rozpadu (tzw. rodniki), które łączą się z wiązaniami podwójnymi zawartych w mieszance monomerów, tworząc makrorodniki. Proces ten przebiega łańcuchowo aż do powstania stałych cząstek polimeru o niewielkiej zawartości wolnych składników niskocząsteczkowych (fotoinicjatorów i produktów ich rozpadu). W przeciwieństwie do reakcji rodnikowej polimeryzacja kationowa przebiega wolniej, ale jej efektem jest zwarta struktura pozbawiona składników niskocząsteczkowych. Dzięki temu farby i lakiery zawierające fotoinicjatory kationowe nie mają przykrego zapachu oraz – dzięki mniejszej kurczliwości (3% w porównaniu z 10%) – lepiej przylegają do podłoża. Stąd też są coraz powszechniej stosowane, wypierając z rynku produkty zawierające fotoinicjatory rodnikowe.

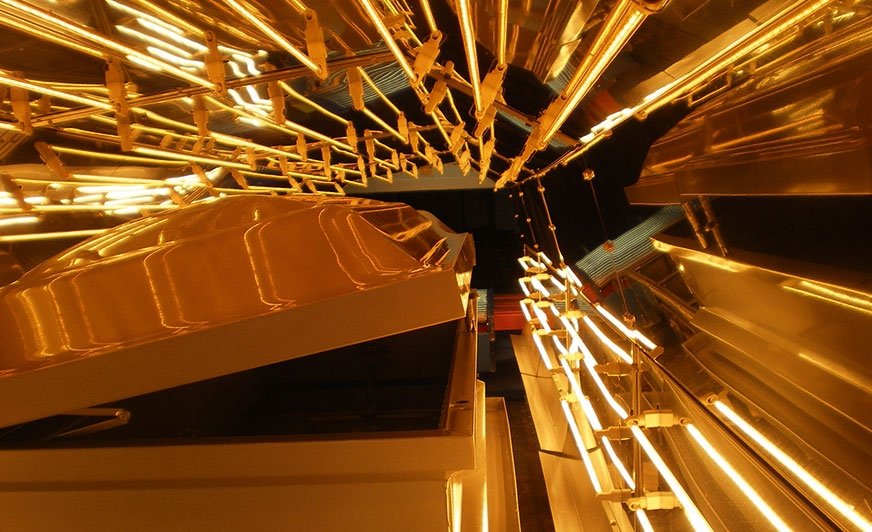

Drugim kluczowym elementem każdego systemu do utwardzania radiacyjnego są lampy UV. Do niedawna w roli tej stosowano przede wszystkim średniociśnieniowe lampy rtęciowe, ze względu na krótką długość fali i dużą ilość generowanej energii wykorzystywane głównie do utwardzania powłok bezbarwnych, a także lampy rtęciowe z domieszką galu lub żelaza o średniej długości fali, które bardzo dobrze radzą sobie z utwardzaniem farb pigmentowanych. Lampy te zużywają jednak bardzo duże ilości energii, co w połączeniu z dużym kosztem wdrożenia systemu do utwardzania UV znacznie ograniczało zainteresowanie tą technologią ze strony użytkowników powlekających mniejsze partie detali. Rozwiązaniem okazała się technologia UV-LED, która, choć weszła na rynek zaledwie kilka lat temu, od razu spowodowała na nim spore zamieszanie, zwłaszcza że lampy UV-LED dostępne są w długościach fali od 365 do 405 nm, a więc dobrze radzą sobie z utwardzaniem dużej części farb pigmentowanych.

Bardzo duża szybkość utwardzania radiacyjnego (średnio kilka do kilkunastu sekund), a tym samym duża przepustowość tej metody sprawiły, że od początku była ona stosowana najszerzej w tych branżach, w których duże znaczenie ma prędkość obróbki, takich jak przemysł meblarski i motoryzacyjny, a w ostatnim czasie także obróbka metali i druk 3D. Zalety te do tej pory w dużym stopniu niwelował jednak fakt, że – podobnie jak w przypadku utwardzania z wykorzystaniem podczerwieni – aby pobudzić fotoinicjatory, lampy musiały emitować promieniowanie bezpośrednio na obiekt. To zaś sprawiało, że w przypadku detali 3D istniała konieczność stosowania dodatkowych, równoległych metod utwardzania (np. utwardzanie wilgocią), co znacznie spowalniało cały proces, marginalizując jego zalety w stosunku do pozostałych technik. Aby rozwiązać ten problem, w przypadku obiektów 3D stosuje się reflektory odbijające promieniowanie UV, a coraz częściej także roboty z lampą umieszczoną na ramieniu, które dzięki dużej mobilności są w stanie dotrzeć do każdego zakamarka detalu.Technologia utwardzania promieniowaniem UV bardzo szybko ewoluuje: powstają nowe źródła światła, a także nowe receptury farb bazujące na czulszych fotoinicjatorach. Te ostatnie mogą rozwiązać problem niskiej absorpcji promieniowania lamp rtęciowych i UV-LED przez fotoinicjatory kationowe. Ponieważ maksymalną absorpcyjność uzyskują one przy długościach fali 220–280 nm, w zakresie emitowanym przez współczesne źródła promieniowania UV poziom owej absorpcji nie przekracza z reguły 10%. Problem ten już w 2010 r. próbowała rozwiązać firma Komori, wprowadzając na rynek technologię suszenia H-UV. Zaproponowany przez nią proces przebiega w podobny sposób jak konwencjonalna fotopolimeryzacja, z tym że dzięki zastosowaniu specjalnego zestawu lamp, farb i fotoinicjatorów utwardzanie zachodzi dwukrotnie szybciej przy czterokrotnie mniejszym zużyciu energii. Technologia ta ma jednak jedną podstawową wadę: aby była skuteczna, wymaga zakupu pełnego zestawu sprzętu konkretnego producenta. Stąd też jeszcze bardziej doniosłe wydaje się odkrycie dokonane w połowie ubiegłej dekady przez Joannę Ortyl z Wydziału Inżynierii i Technologii Chemicznej Politechniki Krakowskiej. W toku badań nad procesami fotopolimeryzacji badaczka opracowała formułę fotoinicjatora wykazującą się maksymalnym poziomem absorpcji promieniowania UV przy długości fali 350 nm (90%) i wysokim stopniem absorpcji w pozostałym zakresie długości fali (200–380 nm). Dzięki temu nowe związki są wysoce kompatybilne nie tylko z lampami rtęciowymi, ale również z lampami halogenowymi, ksenonowymi i diodami UV-LED.