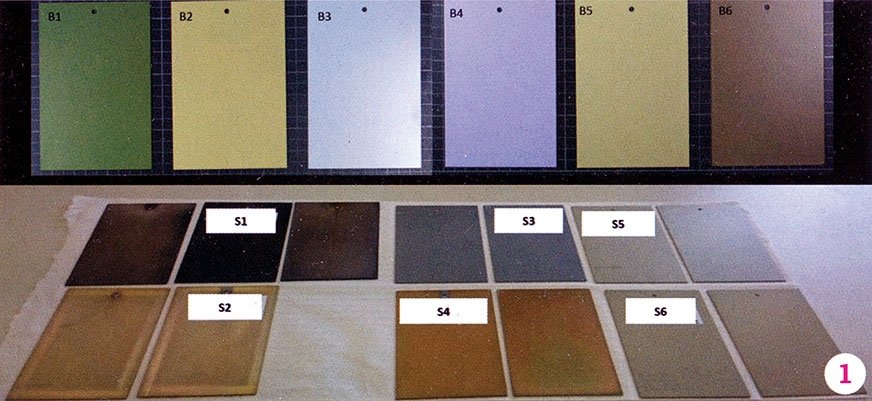

Rys. 1. Zestawienie powłok (B1–B6) i substratów (S1–S6), które zostały wykorzystane w projekcie badawczym. Fot. Fraunhofer IPA

Eliminacja chromu (VI) w podkładach do malowania samolotów

W nowym projekcie badawczym instytutu Fraunhofera IPA, we współpracy z innymi instytutami i przedsiębiorstwami przemysłowymi, bada się nowe podkłady wolne od chromu (VI) pod kątem ich efektywności. Szczególny nacisk kładziony jest na efekt ochrony antykorozyjnej, ale sprawdzane są również podstawowe właściwości, takie jak przyczepność czy odporność chemiczna. Projekt badawczy jest szczególnie aktualny ze względu na ograniczenie stosowania chromianów strontu zgodnie z regulacjami TRGS 602, ponieważ substancje te zostały sklasyfikowane jako substancje CMR (rakotwórcze, mutagenne, działające szkodliwie na rozrodczość). Aby spełnić wymagania norm bezpieczeństwa i ochrony środowiska, podkłady takie do roku 2022 muszą zostać zastąpione przez podkłady alternatywne, niezawierające chromu (VI).

Powyższe regulacje mają wpływ na malowanie m.in. podwozi, osłon podwozi i osi kół do samolotów. Są to elementy wykonane głównie z wysokowytrzymałych stali i z wysokowytrzymałych stopów aluminium. Aby zapewnić dobrą ochronę przed korozją, materiały te są wstępnie obrabiane w sposób wymagany dla danego rodzaju materiału, a następnie powlekane. Stal o wysokiej wytrzymałości jest kadmowana i chromianowana na żółto lub częściowo pokrywana powłoką cynk-nikiel bez zawartości chromu (Cr). Stopy aluminium są anodowane za pomocą procesów z udziałem kwasu chromowego, siarkowego i kwasu winowego lub są chromianowane (związki chromu (VI)).

Wymagania dotyczące materiałów i obróbki wstępnej są określone w różnych standardach lotniczych i normach zakładowych. Struktura powłoki podwozi samolotów na wstępnie obrobionych podłożach metalowych zgodnie z aktualnym stanem techniki składa się z podkładu (primer) i powłoki nawierzchniowej.

Aktualny stan techniki

Materiały powłok podkładowych bazują w większości na spoiwie epoksydowo-aminowym 2K oraz zawierają chromian strontu jako aktywny pigment przeciwkorozyjny. Z jednej strony podkłady te działają jako środek zwiększający przyczepność dla wstępnie obrobionej powierzchni i dla systemu powłoki nawierzchniowej, a z drugiej strony, jako warstwa funkcjonalna są odpowiedzialne za ochronę przed korozją całej konstrukcji. W zależności od dziedziny zastosowania powłoki podkładowe nanosi się metodą natrysku w warstwach o grubości 15–30 μm po wyschnięciu. Farby nawierzchniowe nakłada się na wysuszony podkład. To właśnie podkłady są obecnie przedmiotem badań.

Wybór alternatywnych podkładów

Najpierw wybrano alternatywne, niechromianowane, dostępne w handlu powłoki podkładowe do testowania ich efektywności pod kątem rygorystycznych wymagań w budowaniu samolotów. Nacisk położono na przyjazne dla środowiska systemy malarskie, takie jak materiały na bazie wody lub typu High-Solid na bazie żywicy epoksydowej 2K, których aplikacja jest tania, przyjazna dla środowiska i oszczędzająca energię. Skuteczność tych podkładów w systemie powłokowym została porównana ze stanem rzeczywistym. W tym celu wybrano podłoża stalowe i aluminiowe po ww. obróbkach wstępnych w celu pokrycia możliwie jak największego zakresu podłoży występujących w budowaniu samolotów.