Część I: Ogólny system określania uszkodzeń oraz stopień spęcherzenia

Badania korozyjne w sztucznych atmosferach stanowią procedurę przeznaczoną do przyspieszenia starzenia powłok czy systemów malarskich w celu zmniejszenia ich skuteczności ochrony przed korozją znacznie szybciej niż w warunkach naturalnych.

W zależności od konkretnych wymagań i celu badań, stosuje się różne kryteria przyjęcia, ale niezwykle istotnym czynnikiem jest czas trwania ekspozycji, który powinien być wyspecyfikowany w wymaganiach obejmujących badany produkt lub materiał. Rodzaj badań starzeniowych i czasy ich trwania powinny być tak dobierane, aby uzyskać pewność z dużym prawdopodobieństwem, że dany wyrób rzeczywiście wykazuje właściwości konieczne do osiągnięcia trwałości wymaganej dla danego zastosowania. Podstawowe znaczenie ma badanie odporności na działanie rozpylonej obojętnej solanki lub atmosfer zawierających wodę kondensacyjną oraz cykliczne warunki korozyjne, m.in. określane jako mokro (mgła solna)/sucho/wilgotno. Celem tego rodzaju procesu jest zawsze analiza i ocena uzyskanych wyników. Ważne jest stosowanie kryteriów, na podstawie których można stwierdzić czy badana powłoka, czy system malarski może być rozpatrywany jako przydatny do ochrony przed korozją. Ustalono i opisano metody oznaczania ilości i rozkładu uszkodzeń korozyjnych oraz intensywności zmian w wyglądzie powłok.

w laboratoriach badawczych.

Inne standardy międzynarodowe poruszające ten sam zakres tematyki również znajdują zastosowanie, chociażby ze względu na bardziej precyzyjny i obrazowy sposób przedstawienia ewentualnego wyniku badania.

W części pierwszej normy PN-EN ISO 4628 przedstawione zostały ogólne zasady oceny zniszczeń powstałych na powłokach po ekspozycjach w różnych sztucznych atmosferach. W normie opisano system określania ilości i rozmiaru uszkodzeń oraz intensywności zmian w wyglądzie tych powłok, a ustalone ogólne zasady oceny zostały wykorzystane do opisu wszystkich rodzajów zniszczeń przedstawionych w pozostałych częściach tej normy.

Do oceny ilości i rozmiaru uszkodzeń oraz ich intensywności stosuje się skalę wyrażoną liczbami całkowitymi w przedziale od 0 do 5, w której 0 odpowiada brak jakichkolwiek zmian lub uszkodzeń, natomiast 5 odpowiadają zmiany lub uszkodzenia powłoki na tyle liczne i poważne, że dalsze ich różnicowanie nie ma już sensu. W przypadku, gdy oceniana próbka wymaga bardziej szczegółowego opisu lub gdy porównywane między sobą dwie lub więcej próbek wymagają szerszego rozróżnienia, można stosować połówkowe stopnie oceny.

Ilość uszkodzeń powłoki powstałych po ekspozycjach w sztucznych atmosferach

i występujących w postaci różnych wad, takich jak m.in. pęcherze, zardzewienie lub inne określa się zgodnie ze schematem przedstawionym na rys. 1. Na skali oznaczeniu 0 odpowiada brak dostrzegalnych uszkodzeń, natomiast oznaczenie 5 określa gęsty wzór uszkodzeń.

Rys. 2 przedstawia skalę, według której określa się przeciętny rozmiar danych uszkodzeń. Skala zaczyna się oceną 0 odnoszącą się do braku uszkodzeń widocznych przy 10-krotnym powiększeniu, a kończy na rozmiarze uszkodzeń większych niż 5 mm – oceną 5.

W celu przedstawienia rozmiaru powstałych uszkodzeń stosuje się zapis Sn, w którym S oznacza rozmiar, a n stanowi odpowiednią liczbę oceny (od 0 do 5) odnoszącą się do konkretnych rozmiarów danych uszkodzeń.

Po ekspozycji powłok lakierowych w sztucznych atmosferach określać można także takie zmiany, jak żółknięcie czy zmiana barwy bądź połysku. Intensywność tych zmian określa się zgodnie ze schematem przedstawionym na rys. 3. Przykładowe oceny zmian intensywności po zmiennych cyklach korozyjnych przedstawiono na rys. 4.

Przedstawiony wyżej sposób oceny zniszczeń można także zastosować do określania innych rodzajów uszkodzeń nieopisanych w wyżej wymienionych częściach normy PN-EN ISO 4628.

Część druga normy PN-EN ISO 4628 zawiera sposób oceny stopnia spęcherzenia powłok. Oceny można dokonywać przy zastosowaniu ogólnego systemu przedstawionego

w pierwszej części normy lub poprzez porównanie ilości i rozmiaru pęcherzy powstałych na powłoce z odpowiednimi wzorcami obrazowymi zawartymi w drugiej części normy. Sposób opisu spęcherzenia przedstawiony został także w innych standardach, np. w ASTM D714 Standard test method for evaluatingdegree of blistering of paints. W tab. 2. przedstawione zostały skale oceny ilości i rozmiaru pęcherzy, zawarte w tych normach. W ASTM D714 ilość pęcherzy określana jest nie liczbowo a słownie, natomiast rozmiar pęcherzy określany jest poprzez odwróconą skalę liczbową. Sposób oceny stopnia spęcherzenia powłoki po ekspozycji w komorze solnej, według tab. 2, przedstawiono na rys. 5.

Zgodnie z informacją podaną w drugiej części normy PN-EN ISO 4628 w przypadku występowania na powierzchni badanych próbek pęcherzy o różnych rozmiarach, ocenie należy poddać jedynie ten rozmiar pęcherzy, który jest typowy dla danej powierzchni i wystarczająco liczny. Niestety, norma nie precyzuje jasno, które pęcherze są typowe dla danej powierzchni, a w przypadku oceny spęcherzenia w odniesieniu do niektórych badanych próbek, zróżnicowanie pęcherzy jest na tyle duże, że nie daje szansy na określenie tych, które można by uznać za typowe i wystarczająco liczne dla badanej powierzchni. W wielu przypadkach ocena tylko tych „typowych” pęcherzy nie odzwierciedla pełnego obrazu zniszczeń występujących na powłoce. Sytuacja jest dość przejrzysta, kiedy rozkład powstałych zniszczeń po ekspozycji w łatwy sposób można odnieść do wzorców przedstawionych w normie. Na przykład, odnosząc się do obrazów porównawczych dla stopni spęcherzenia 4(S5) i 5(S5), widoczne są pęcherze o różnych mniejszych rozmiarach, ale mimo wszystko pęcherze o rozmiarach większych niż 5 mm są w wystarczającej ilości, aby stały się tymi typowymi dla badanej powierzchni. Inaczej jest gdy badamy próbki niestandardowe, które zachowują się indywidualnie, a otrzymane zniszczenia wymagają od nas szerszej interpretacji, wychodzącej poza zakres normy, co stanowi brak możliwości odniesienia się do ujętych wzorców. Dlatego też w takich przypadkach istotne jest opisanie wszystkich pęcherzy, które wystąpiły po ekspozycji, rys. 6.

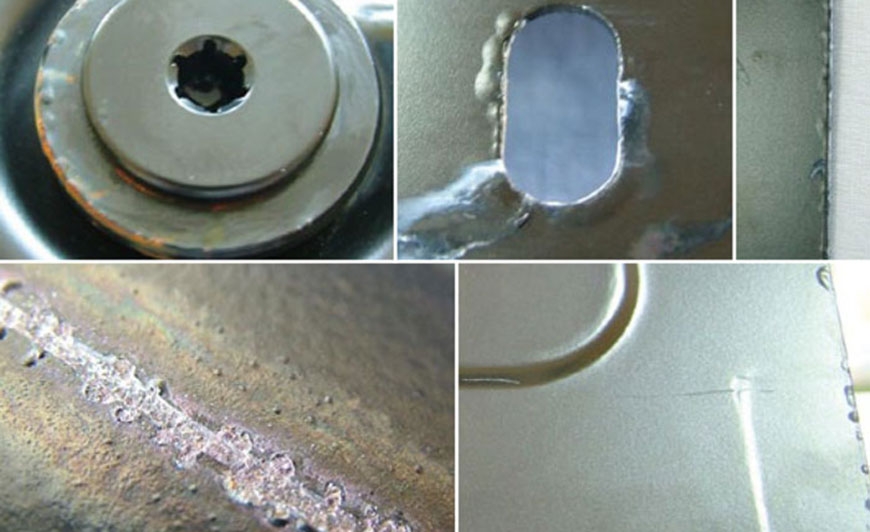

Jeżeli dane zmiany występują jedynie w konkretnych miejscach danej płytki lub detalu, w ocenie należy ująć informację na temat tych miejsc (np. na krawędziach, narożnikach,

spawach lub wokół otworów itp.) lub podać przybliżony rozmiar bądź udział procentowy powierzchni, na której występują zmiany, rys. 7.

Oprócz oceny stopnia spęcherzenia występującego na powierzchni bądź na krawędziach, można także oceniać spęcherzenie pojawiające się wokół nacięcia, wykonanego za pomocą odpowiedniego noża do nacinania powłok, rys. 8 i 9.

Warto zaznaczyć, iż nie zawsze powłoka wzdłuż nacięcia odchodzi tylko w miejscach pęcherzy, są przypadki, w których powłoka ulega odwarstwieniu znacznie dalej niż na odległość pęcherzy, bądź nie odwarstwia się w ogóle. Dlatego też mylne jest ocenianie stopnia spęcherzenia wzdłuż nacięcia, jako że jest ono równoznaczne z odwarstwieniem powłoki.

Reasumując, ocena stopnia spęcherzenia, opisana w tej części artykułu może stanowić dość subiektywną i niejednoznaczną formę interpretacji, mimo obrazów porównawczych zawartych w PN-EN ISO4628-2:2005. Chociażby druga część normy nie wskazuje na zastosowanie stopnia spęcherzenia 1(S1), który w praktyce występuje niejednokrotnie. Mimo że widnieje informacja o niezbędnym powołaniu się na PN-EN ISO 4628-1, dla użytkownika PN-EN ISO 4628-2:2005 nie musi być jednoznaczne przypisanie próbce stopnia 1(S1). Norma opisująca ocenę stopnia spęcherzenia w wielu przypadkach jest niewystarczająca, aby we właściwy sposób zinterpretować wynik, dlatego tak istotne jest stosowanie części 1. Właściwe przeprowadzenie oceny umożliwia uzyskanie miarodajnych i wiarygodnych wyników, których oczekują klienci zlecając wykonanie tego rodzaju badania. Kluczowe jest dla nich pozyskanie wszystkich niezbędnych informacji z laboratorium badawczego, w postaci dokładnego opisu rezultatu, poprzez podanie rodzaju uszkodzenia, określenia dokładnego miejsca jego wystąpienia oraz wielkości powierzchni na jakiej wystąpiły zmiany.

Katarzyna Krawiec

Kinga Czernecka

Instytut Inżynierii Materiałów Polimerowych i Barwników (IMPiB)

Oddział Farb i Tworzyw w Gliwicach