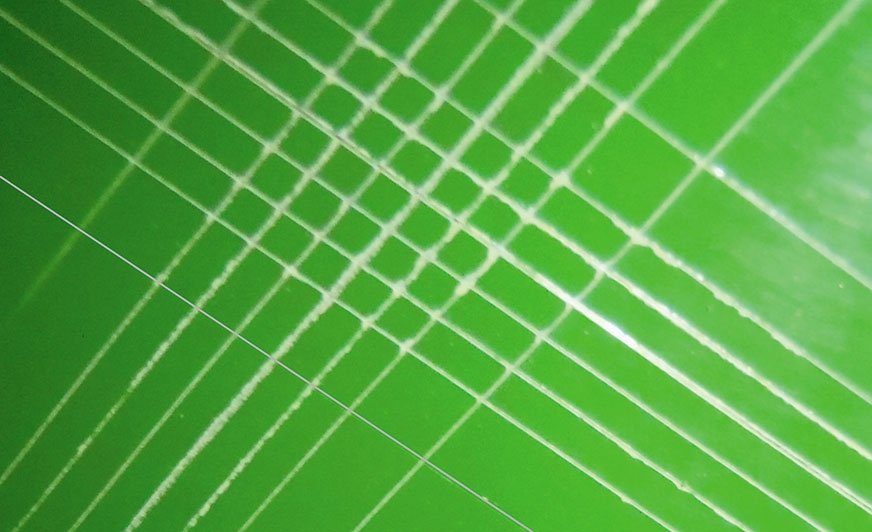

Fot. 1. Siatka nacięć.

Badanie przyczepności powłok malarskich

Ocena przyczepności powłok malarskich budzi na ogół sporo emocji. Dość często każda ze stron kontraktu obejmującego zabezpieczenie antykorozyjne przedstawia inne wyniki, nawet bywa, że renomowane laboratoria wykonują te badania w sposób budzący kontrowersje.

W przypadku prac malarskich badania przyczepności niezbyt często są wymagane jako element standardowej kontroli jakości. Najczęściej ten wymóg pojawia się na odpowiedzialnych kontraktach, takich jak malowanie konstrukcji morskich, tzw. offshore lub mostów. Ponieważ są to badania niszczące, z reguły wykonuje się je na tzw. świadkach, czyli blachach wykonanych z tego samego materiału co poddawana kontroli konstrukcja, które są czyszczone i malowane równocześnie z konstrukcją.

W innych przypadkach do kontroli dochodzi głównie wtedy, kiedy klient stwierdza, że farba ma słabą przyczepność. Ta słaba przyczepność to pękanie lub odwarstwienia powłoki w czasie transportu bądź w trakcie prac montażowych. Należy pamiętać, że miejsca połączeń śrubowych wymagają specjalnego traktowania. Typowe zestawy malarskie wymienione w PN–EN ISO 1244–5:2018–04 nie wytrzymają sił ściskających w połączeniu śrubowym, szczególnie pod podkładkami śrub. Jak takie miejsca powinny być zabezpieczone pisaliśmy w „Lakiernictwie Przemysłowym” nr 2 (113) 2018. W czasie transportu i montażu konstrukcji dochodzi do uderzeń oraz obić i na ogół trudno jest jednoznacznie stwierdzić, że przyczyną uszkodzeń jest słaba przyczepność powłok, a nie złe obchodzenie się z konstrukcją, co niestety zdarza się dość często.

1 – siatkę nacięć

2 – nacięcie w kształcie „X”

3 – próbę oderwania.

Dwie metody wymienione na początku pozwalają najczęściej na sprawdzenie przyczepności powłoki do podłoża i przyczepności pomiędzy warstwami w powłoce wielowarstwowej, czyli tzw. adhezji. Trzecia metoda pozwala wychwycić najsłabszy element, czasami jest to adhezja do podłoża lub adhezja pomiędzy warstwami, a czasami kohezja w jednej z warstw powłoki.

Najstarsza polska norma pod tytułem „Badanie przyczepności powłok lakierowych” pochodzi z 1953 r. Badanie polegało na wykonaniu siatki nacięć, ale nie nacięciami wzdłuż linii prostopadłych, a pod kątem 45 stopni. W efekcie otrzymywało się romby. W normie nie stawiano żadnych ograniczeń dotyczących grubości powłoki. Współcześnie takie ograniczenie dotyczy siatki nacięć, którą wykonuje się dwiema grupami nacięć, w których linie nacięć są w stosunku do siebie prostopadłe (fot. 1).

- niedostateczne wysezonowanie powłoki

W przypadku siatki nacięć najczęściej lepszy wynik uzyskujemy, jeśli powłoki są suche, ale nie w pełni utwardzone. Normowo powłoka powinna być sprawdzana po czasie zalecanym przez producenta, a w przypadku braku takich zaleceń po 10 dniach kondycjonowania w odpowiednich warunkach opisanych przy metodzie odrywowej.

- nacinanie powłoki nacięciami o nieodpowiednich odstępach

Zgodnie z normą PN–EN ISO 2409:2013–06

powłoki o grubości do 60 µm na podłożach twardych (np. metal, plastik) powinny być nacinane siatką o odstępie pomiędzy nacięciami wynoszącym 1 mm,

powłoki o grubościach do 60 µm na podłożach miękkich (np. drewno, gips) powinny być nacinane siatką o odstępie pomiędzy nacięciami wynoszącym 2 mm,

powłoki o grubości od 61 do 120 µm zarówno na podłożach miękkich, jak i twardych powinny być nacinane siatką o odstępie pomiędzy nacięciami wynoszącym 2 mm,

powłoki o grubości od 121 do 250 µm zarówno na podłożach miękkich, jak i twardych powinny być nacinane siatką o odstępie pomiędzy nacięciami wynoszącym 3 mm,

dla powłok o grubościach powyżej 250 µm metoda siatki nacięć nie jest zalecana, dla takich powłok powinno się przeprowadzić badanie metodą nacięcia w kształcie „X”.

- nacinanie powłok o grubości z zakresu 121 do 250 µm nożem wieloostrzowym

Poprawne nacięcie powłoki do podłoża jest tym trudniejsze, im powłoka jest grubsza i twardsza. Mimo że w handlu występują noże wieloostrzowe o rozstawie ostrzy 1, 2 i 3 mm,

w normie nie zaleca się korzystania z noży wieloostrzowych o rozstawie 3 mm. Takie noże używane są do powłok o grubościach od 121 do 250 µm i w przypadku powłok twardych zdecydowanie lepiej jest badanie przeprowadzić wykonując równoległe nacięcia przy szablonie posługując się nożem z jednym ostrzem (fot. 2).

- zbyt mocny lub zbyt słaby docisk noża

Zbyt mocny docisk noża powoduje uszkadzanie podłoża, a rzeczywista odległość nacięć jest mniejsza od oczekiwanej ze względu na szerokość ostrza głęboko wbitego w podłoże. Zbyt słaby nacisk powoduje, że powłoka nie jest rozcięta do podłoża. Jest to również argument przeciwko używaniu noży wieloostrzowych.

- metoda usuwania uszkodzonych fragmentów powłoki po badaniu

Obecnie zalecane są trzy takie metody opisane w załączniku A normy:

- szczotkowanie

- za pomocą taśmy samoprzylepnej

- za pomocą sprężonego powietrza lub azotu.