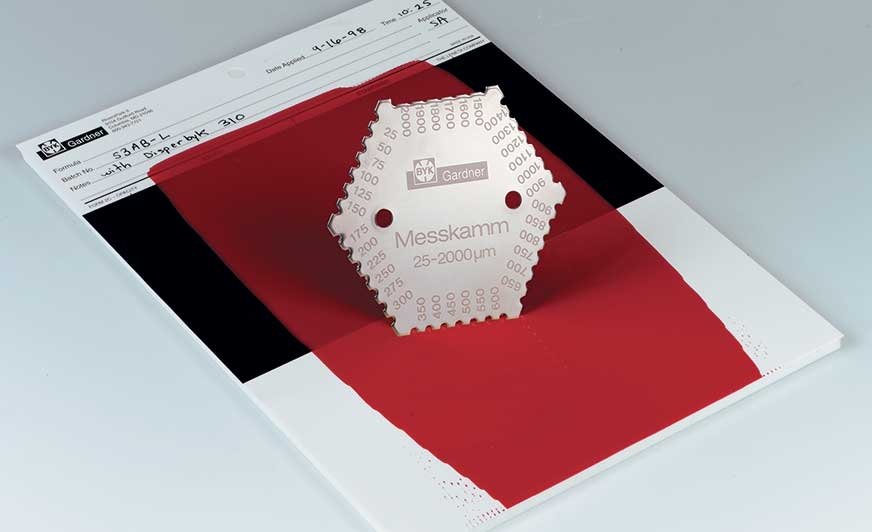

Grzebień do badania grubości warstwy mokrej.

Wysoką jakość naszej pracy potwierdza nie tylko „zdrowy wygląd” powłoki, ale także liczby – prawidłowe wyniki pomiarów kontrolnych (część 1)

Nasilenie zjawisk kryzysowych ostatnich lat, a szczególnie miesięcy, zaostrzy walkę o klienta i sprawi, że z opresji wyjdą tylko najsilniejsi. Także w znaczeniu jakości świadczonej pracy i wyposażenia technicznego. Większego znaczenia nabiorą wytyczne organizacji kontrolujących jakość, by wspomnieć QUALICOAT, QUALIPOL oraz stowarzyszenia GSB, FROSIO i inne. Przyjrzyjmy się zatem najważniejszym parametrom jakości, bo pewnie warto zadbać o rzetelne ich pozyskiwanie i dokumentowanie.

Kontrola grubości warstwy przed utwardzeniem

Najpopularniejszymi narzędziami do kontroli warstwy przed utwardzeniem są grzebienie pomiarowe. Grzebienie używane do farb ciekłych mają nieco inny kształt: szerokie, płaskie ząbki, te do farb proszkowych natomiast charakteryzują się ostrymi zakończeniami. Produkowane są ze stali nierdzewnej lub w wersji mniej trwałej – z tworzywa sztucznego. Farby ciekłe możemy dokładniej mierzyć mimośrodowym testerem typu Inmont w kilku wykonaniach: ze skalą obrotową lub stałą oraz różnym zakresem pomiarowym – od kilku do kilku tysięcy mikronów. Rynek oferuje również bezdotykowe przyrządy do pomiaru farby proszkowej przed utwardzeniem działające na zasadzie detekcji ultradźwiękowej.

Kontrola temperatury w procesie utwardzania

Dobór dobrej jakości materiału lakierowego i prawidłowe przygotowanie powierzchni to podstawa do uzyskania dobrej powłoki. Kolejnym niezbędnym warunkiem jest zapewnienie prawidłowego procesu polimeryzacji w piecu lub suszarce – urządzenia te powinny w jednolity i kontrolowany sposób dostarczyć odpowiedniej ilości energii malowanym detalom. Czy tak rzeczywiście się dzieje, możemy sprawdzić monitorując temperaturę w piecu niezależnym rejestratorem. Po pierwsze kontrolujemy sam piec – badamy przebiegi temperatury powietrza w różnych jego strefach i czasie – to tak zwane profilowanie pieca. Po drugie upewniamy się, że farba na malowanym detalu osiągnęła parametry utwardzania zgodne ze specyfikacją producenta. Jest to szczególnie istotne w sytuacji, gdy malujemy detale o znacznej masie, skomplikowanym kształcie, w różnych warunkach obciążenia pieca. A po trzecie – i bardzo ważne – mamy możliwość optymalizacji procesu, by jak najmniej „pary szło” w przysłowiowy gwizdek i rachunki za energię nie przekraczały niezbędnego minimum. Rejestratory temperatury standardowo bazują na termoparach typu K, różnią się jednak jakością tych termopar, ilością kanałów pomiarowych oraz ochroną przed przegrzaniem. Warto zadbać o trwały, solidnie wykonany zestaw rejestracyjny renomowanego producenta – choć nieco droższy przy zakupie – może posłużyć niezawodnie przez długie lata.Pomiar własności wizualnych

Powszechny stał się pomiar połysku. Ma na celu zapewnienie dobrego, powtarzalnego wyglądu powłoki, ale świadczy również pośrednio o prawidłowej polimeryzacji materiału lakierowego. Ponieważ pomiar połysku odbywa się często w warunkach hali produkcyjnej lub magazynu, ważna jest stabilność termiczna wybranego modelu połyskomierza. Odczyty połysku mogą łatwo odpłynąć poza tolerancje – nie ze względu na wadliwe malowanie, ale wrażliwość połyskomierza na „pogodę”. Jeśli mamy do czynienia z dość dużymi detalami, rozważmy 2 w 1: połyskomierz z grubościomierzem na podłożach typu Fe/nFe. Nowe technologie umożliwiają pomiar na coraz mniejszych powierzchniach. Do małych detali dobrze posłuży przyrząd o małym polu pomiarowym rzędu 2 × 4 mm. Gdy mamy do czynienia z kontrolą produkcji wielkoseryjnej, możemy zastosować rozwiązania robotyczne i umieścić połyskomierz na ramieniu robota, warto przedtem jednak upewnić się, że wybrany przez nas model będzie się do takiego zastosowania nadawał.

Oprac. Tomasz Więckowski

www.eurotom.pl