Technologie dla przemysłu lakierniczego

Od lat jako Chemifor zajmujemy się badaniami i poszukiwaniem rozwiązań dotyczących oczyszczania wody w przemyśle lakierniczym mających zastosowanie w technologii malowania na mokro w odniesieniu do kabin natryskowych z kurtyną wodną. Branża ta obejmuje różne rodzaje produkcji, m.in. lakierowanie wyrobów drewnianych, metalowych czy plastikowych. Dzięki doświadczeniu i szerokiej gamie konkretnych oferowanych produktów jesteśmy w stanie skutecznie podjąć i rozwiązać wszelkie związane z tym zagadnieniem kwestie. Artykuł jest poświęcony niestandardowej aplikacji przygotowanej dla klienta, który wykonuje usługi lakiernicze dla sektora motoryzacyjnego.

Słowem wstępu do opisu naszego systemu oczyszczania wody należy wspomnieć, że woda będąca w obiegu kabiny powinna być nasycona koagulantem. Ma on za zadanie zneutralizować lakier natychmiast po zetknięciu z wodą. Zneutralizowany lakier w wyraźnie mniejszym stopniu przywiera do elementów kabiny, jak ściany czy instalacja natryskowa. Co za tym idzie, zanieczyszczenia pozostają ruchome w wodzie i mogą zostać wychwycone przez pompę zanurzeniową umieszczoną w wannie kabiny. Pompa ta wyposażona jest w nóż rozdrabniający, który rozbija większe grudy lakieru. Za pomocą systemu pływającego przechwytuje zanieczyszczenia z tafli wody i transportuje je do jednostki flotacyjnej. Do rurociągu pomiędzy kabiną a flotatorem dozowany jest flokulant, dzięki któremu zanieczyszczenia, już w formie płatków, z łatwością wypływają na powierzchnię wody i są od niej wyraźnie odseparowane. Flotator wyposażony jest w ramię zgarniające powstały szlam do specjalnego big-baga, który umieszczony w dedykowanym koszu pozwala na efektywny drenaż i odzyskanie znacznych ilości wody. Oczyszczona we flotatorze woda zazwyczaj transportowana jest grawitacyjnie z powrotem do kabiny – właśnie na tym etapie dozujemy przywołany wcześniej koagulant.

Powszechną praktyką jest instalowanie odrębnych systemów dla każdej kabiny z osobna działających niezależnie. W omawianym projekcie konfiguracja linii lakierniczej oraz brak odpowiedniej przestrzeni uniemożliwiały wdrożenie standardowych rozwiązań. Z tego powodu zdecydowaliśmy się na zastosowanie pojedynczego urządzenia FLOT 8M, które oczyszcza wodę z obu kabin lakierniczych. Było to możliwe dzięki zespołowi zaworów za każdym razem otwierających i zamykających jeden z obwodów. W praktyce system naprzemiennie oczyszcza wodę z obydwu kabin w sekwencji czasowej: 10 minut dla kabiny nr 1 oraz 13 minut dla kabiny nr 2. Sekwencja jest zależna od ilości zanieczyszczeń trafiających do wody w poszczególnych układach. Dodatkową trudnością był brak możliwości grawitacyjnego transportu oczyszczonej wody do kabin. Z tego względu konieczne było zastosowanie zbiornika buforowego, z którego pompa przesyła odpowiednią ilość wody z powrotem do każdej z kabin. Całość systemu jest w pełni zautomatyzowana, a panel operatorski umożliwia dostosowanie parametrów pracy do bieżących potrzeb.

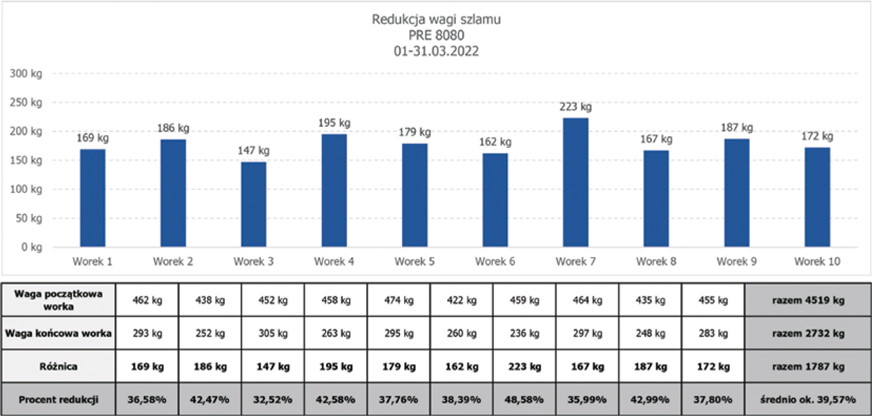

Dzięki zastosowanemu rozwiązaniu wymiana wody w kabinach przestała już być koniecznością, co zdecydowanie zmniejszyło jej zużycie. Kilkukrotnie wydłużono również interwały serwisowe kabin lakierniczych, co przełożyło się na obniżenie kosztów oraz umożliwiło lakierowanie detali bez zakłóceń. Dodatkową korzyścią jest zdecydowanie łatwiejsza gospodarka odpadami – sumarycznie dla obydwu kabin w procesie oczyszczania wody powstaje około 9,5 kg szlamu na godzinę. W skali miesiąca wytworzono 4519 kg odpadów w postaci szlamu, co jest znaczną różnicą w stosunku do 14 000 l zanieczyszczanej uprzednio wody.

Aby dodatkowo zredukować ilość wody pozostałej w szlamie, zaprojektowaliśmy również system PRE 8080 – jest to urządzenie przypominające prasę, które wywiera ciągły i jednostajny nacisk bezpośrednio na wypełniony szlamem worek big-bag. Po procesie prasowania uzyskujemy suchy szlam o zwartej strukturze, a odzyskana woda przekazywana jest z powrotem do kabin natryskowych. W tym konkretnym przypadku zastosowanie PRE 8080 zredukowało średnią procentową zawartość wody w szlamie o 39%, a ostateczna waga generowanych odpadów została zmniejszona do 2732 kg/miesiąc. Wyniki pomiarów wagi szlamu prezentujemy na wykresie oraz w tabeli.

Chemifor

www.chemifor.eu