Galwanizowanie stanowi podstawową metodę uzyskiwania powłok ochronnych, technicznych oraz ochronno-dekoracyjnych.

Cynkowanie na topie

Do wytwarzania powłok anodowych stosuje się przede wszystkim cynk, a w mniejszym zakresie także ustępujące mu skutecznością magnez i aluminium – notabene często także w połączeniu z cynkiem. W tym kontekście przestaje dziwić, że w sektorze produkcji maszyn i generalnie w przemyśle ciężkim, w którym kluczową rolę odgrywa odpowiednie zabezpieczenie antykorozyjne, cynk zdecydowanie wygrywa z innymi metalami powłokowymi, a cynkowanie stanowi najpopularniejszą odmianę galwanizacji – na tyle powszechną, że w branżach tych pojęcia „galwanizowanie” i „cynkowanie” stosowane są niekiedy zamiennie.

Poza bardzo dobrą ochroną antykorozyjną o sukcesie cynku w maszynówce zdecydowały także inne jego zalety, w tym m.in. relatywnie niska cena, duża dostępność oraz dodatkowe właściwości dekoracyjne. Galwaniczne powłoki cynkowe cechują się również wysoką adhezją do podłoża (stali lub żeliwa), a jednocześnie większą elastycznością niż warstwy cynku nakładane innymi metodami. Dzięki temu zapewniają chronionej powierzchni większą odporność na uszkodzenia mechaniczne. Odporność tę można dodatkowo wzmocnić, uzupełniając elektrolit o sole chromu i kobaltu, a także stosując powłoki kompozytowe na bazie cynku i niklu (w proporcjach 87 do 13%) lub cynku i żelaza (80-90% Zn/10-20% Fe).

Oprócz składu kąpieli o właściwościach powłoki cynkowej decyduje także gęstość prądu. Przeważnie waha się ona w przedziale od 3 do 10 A/dm2, przy czym im jest ona niższa, tym wolniej przebiega proces wyładowywania jonów na katodzie. A to daje kryształom więcej czasu na wzrost, co bezpośrednio przekłada się na ich wielkość. Aby więc uzyskać powłokę drobnokrystaliczną, konieczne jest doprowadzenie prądu o relatywnie wysokiej gęstości.

Nie tylko cynkowanie galwaniczne

Mimo że cynkowanie galwaniczne stanowi jedną z najpopularniejszych metod wytwarzania powłok cynkowych, nie jest to jedyny sposób ich nakładania dostępny na rynku. Konkuruje z nim m.in. cynkowanie ogniowe – również przeprowadzane w kąpieli, tyle że składającej się z upłynnionego cynku. Wysoka temperatura kąpieli cynkowej (440–460º) powoduje dyfuzję cząsteczek cynku i żelaza, dzięki czemu powstająca powłoka jest trwale związana z podłożem. Konieczność zapewnienia odpowiednich warunków termicznych stanowi jednak równocześnie największą słabość tego procesu.

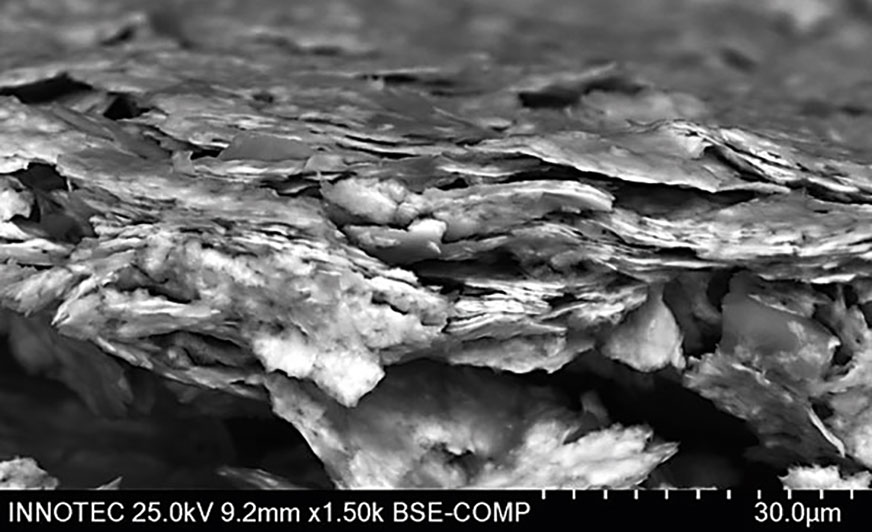

Dlatego w latach 70. XX w. opracowano alternatywną metodę nakładania cynku w formie płatków. Płatki te – wymieszane z aluminium i zawieszone w spoiwie przewodzącym – są nanoszone natryskowo, a następnie sieciowane w temperaturze 170–250°C, a więc o połowę niższej niż w przypadku cynkowania ogniowego. Zaś powstała powłoka cechuje się bardzo wysoką odpornością na korozję – porównywalną z powłokami anodowymi nakładanymi w procesie galwanizacji.