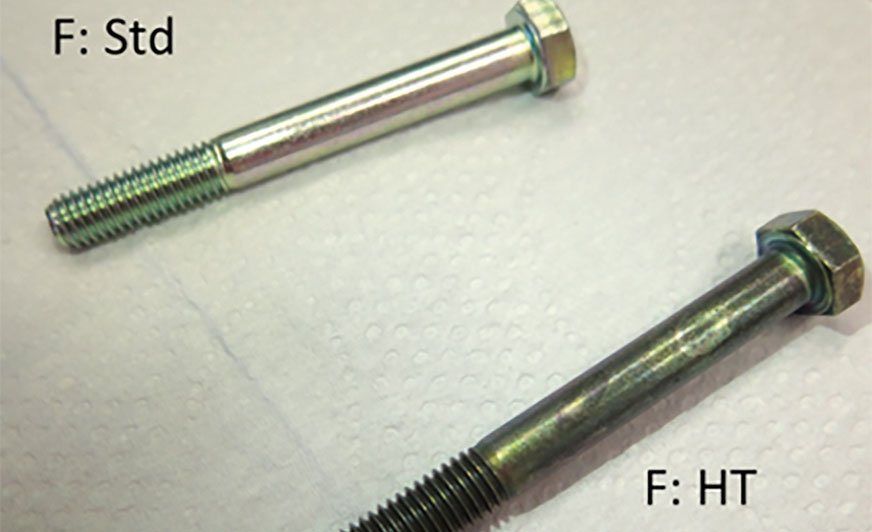

Powłoka konwersyjna otrzymana z pasywacji fluorkowej suszona w standardowych warunkach (F:Std) i wygrzewana w wysokiej temperaturze (F:HT)

Obecność chromu (VI) w powłokach konwersyjnych opartych na chromie (III)

Zbadano wpływ różnych związków kompleksujących, kobaltu oraz pH na proces tworzenia chromu sześciowartościowego w powłokach konwersyjnych opartych na chromie trójwartościowym. Wyniki wskazują, że powłoki wytworzone w pasywacjach zawierających fluorki są bardziej odporne na utlenianie chromu (III) ze względu na wbudowywanie fluorku chromu (III), który jest bardziej stabilny niż tlenek czy wodorotlenek chromu (III). Ponadto stwierdzono, że wysokie stężenie kobaltu w pasywacji sprzyja tworzeniu chromu (VI). Zakłada się, że kobalt działa jak katalizator. Wyniki wskazują również, że zawartość chromu (VI) wzrasta przy wyższym pH ze względu na wyższą stabilność chromu sześciowartościowego w podwyższonym pH. Ponadto zastosowanie czynników blokujących, takich jak „pasywacje po pasywacji”, redukuje stężenie chromu (VI) w powłoce. W artykule przedstawiono również możliwy mechanizm tworzenia chromu (VI) w powłoce konwersyjnej.

Wprowadzenie

Chromianowanie służące do zabezpieczania powłok cynkowych zostało opatentowane w 1936 roku.1 Ze względu jednak na aspekt ekologiczny, a także badania wskazujące na toksyczność i rakotwórczość chromu sześciowartościowego2-4, zakwestionowano zasadność stosowania chromianowania w procesach cynkowania. Dyrektywa ELV 2000/53/EC w sprawie pojazdów wycofanych z eksploatacji wykluczyła stosowanie chromu (VI), a także innych metali ciężkich w komponentach pojazdów wprowadzanych na rynek po 1 lipca 2003 roku5. Norma EN 15205 wprowadziła limit stężenia chromu (VI) na 0,100 µg/cm² w antykorozyjnej warstwie ochronnej6. Wszystko to spowodowało konieczność wprowadzenia na rynek pasywacji niezawierających chromu (VI). Opatentowane w 1951 roku7, ale niestosowane ze względu na brak odporności korozyjnej, pasywacje oparte na chromie (III) stały się mniej szkodliwą alternatywą. Obecnie pasywacje oparte na chromie trójwartościowym, zabezpieczone uszczelniaczem, wykazują dużo wyższą odporność korozyjną od swoich sześciowartościowych poprzedników. Ponadto ich stosowanie niesie za sobą dodatkowe korzyści, np. możliwość wygrzewania bez zmiany parametrów powłoki. Jednak badania przeprowadzone przez Rochestera i Kennedy'ego w 2007 roku8 zwróciły uwagę na inny problem. Przetestowano komercyjnie dostępne produkty wytworzone przez uznanych producentów i stwierdzono obecność chromu sześciowartościowego we wszystkich badanych próbkach. Wszystkie powłoki konwersyjne były niezgodne z dyrektywami unijnymi. W 2006 roku Frank Altmeyer z Scientific Control Laboratories napisał: „Jeśli kiedykolwiek w przyszłości okaże się, że powłoka zawiera nadmierne ilości zakazanych substancji, galwanizernia może zostać pociągnięta do odpowiedzialności i obciążona kosztami wycofania komponentów z rynku”9. Biorąc to pod uwagę przeprowadzono kolejne badania nad wpływem różnych czynników na utlenianie chromu w powłokach antykorozyjnych oraz sposobami hamowania tego procesu.

Doświadczenie

- Przygotowanie próbek

Do badań użyto śrub M8 klasy 8.8. Śruby zostały pokryte w procesie cynkowania alkalicznego Unizinc NCZ 420, firmy Atotech. Próbki spasywowano w modelowym roztworze pasywacji. W tabeli 1 przedstawiono parametry procesu. Przed procesem pasywowania śruby aktywowano w 0,3% roztworze kwasu azotowego w czasie 10 sekund. Po procesie pasywowania próbki wypłukano w wodzie dejonizowanej i wysuszono. Wszystkie śruby na cały okres prowadzenia badań były przechowywane w stałych warunkach temperatury i wilgotności.