Reakcje chemiczne i elektrochemiczne w powłokach lakierowych i pod nimi, część 2

W pierwszej części artykułu („Lakiernictwo Przemysłowe” nr 4/2020) omówiłem m.in. przyczyny degradacji powłok lakierowych, mechanizm elektrochemiczny ochrony podłoża metalowego poprzez powłokę lakierową, scharakteryzowałem poszczególne czynniki wpływające na korozję podpowłokową i opisałem, jakie reakcje chemiczne zachodzą pod uszkodzoną powłoką lakierową.

Wpływ osadzania się w podłożu metalowym ziaren ścierniw a przyczepność powłok ochronnych

Kiedy wielkość cząstek ziaren ścierniw przekracza wartość 25 µm, w znacznym stopniu zmniejszają one naprężenia zmęczeniowe. Zagnieżdżone cząstki mniejsze niż 25 µm nie wpływają systematycznie na właściwości zmęczeniowe. Jednak zanieczyszczenie powierzchni wpływa na energię powierzchniową i zwilżalność podłoży.

Na fotografii 1 widać dużą liczbę fragmentów żużla pomiedziowego (ciemne sekcje) o wymiarze kilku mikrometrów, które są rozłożone na powierzchni podłoża. Ziarna żużla pomiedziowego mają własność wypłukiwania rozpuszczalnych soli, głównie miedzi, ołowiu, kadmu, chromu i arsenu. Powiększa to ilość jonów rozpuszczalnych bezpośrednio na powierzchni podłoża metalowego.

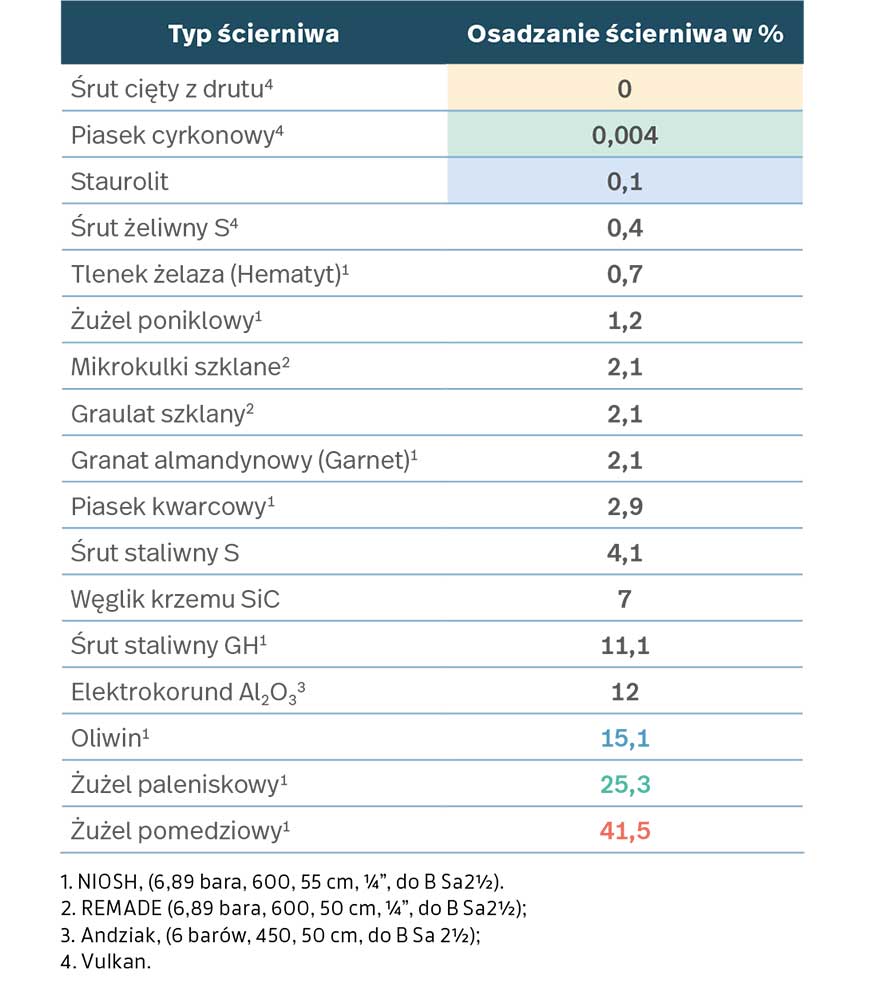

Tabela 1. Osadzanie odpadów ścierniw w stali węglowej.

Na czerwono zaznaczono wartości najwyższe, na zielono drugie z kolei, na niebiesko trzecie z kolei. Najlepsze wartości na żółtym tle, drugie najlepsze na zielonym tle, a trzecie na tle niebieskim. Zwraca uwagę wysoki procent wbijania się w powierzchnię stali żużli odpadowych i śrutów.

Fot. 1. Obraz SEM z polerowanego przekroju stalowego podłoża oczyszczonego metodą suchą obróbką strumieniowo-ścierną. Zwraca uwagę kumulacja szczątków (debris) żużla pomiedziowego w wyrobiskach na powierzchni (zdjęcie: Muehlhan AG, Hamburg).

Skutki uszkodzeń mechanicznych powłok ochronnych

W kruchej, zdegradowanej powłoce, w wyniku jej starzenia pod działaniem warunków atmosferycznych, promieniowania słonecznego i czasu, zwiększa się ciśnienie na granicy podłoże – powłoka, powodując pękanie powłoki i odsłonięcie podłoża. Powłoka traci swoje właściwości ochronne. Wraz z pojawieniem się pierwszych defektów w powłoce podłoże metalowe zostaje narażone na bezpośrednie działanie czynników atmosferycznych, w wyniku czego metal podłoża ulega lokalnej korozji.

Delaminacja katodowa jest wynikiem utraty adhezji spowodowanej wzrostem pH. Do innych przyczyn można zaliczyć wadliwą aplikację powłoki, a zwłaszcza nieprawidłowe przygotowanie podłoża (w około 70% przypadków). Aby zminimalizować ryzyko delaminacji należy dokładniej zrealizować procedury strumieniowo–ściernego przygotowania powierzchni, poprawić odporność chemiczną powłok na środowisko zasadowe lub poddać powierzchnię metalu obróbce chemicznej w celu stabilizacji jej pH.