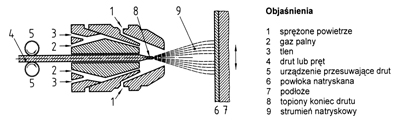

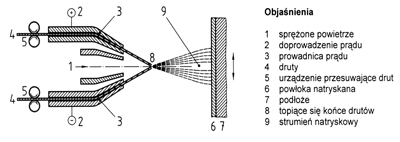

Urządzenie do metalizacji łukowej jest znacznie bardziej skomplikowane i co za tym idzie droższe (rys. 3). Oprócz pistoletu składa się ono przede wszystkim z generatora prądu stałego. Wykorzystuje się do tego celu generatory o dużej mocy: 200-800 A i napięciu 24 V. Są one zwykle zespolone z urządzeniami służącymi do sterowania procesem, regulacji istotnych parametrów, jak: natężenie prądu, ciśnienie sprężonego powietrza i szybkości przesuwu drutu. Generator jest połączony z pistoletem wiązką przewodów: prądowych, sprężonego powietrza, podających drut oraz sterujących pracą całego zestawu. Pistolet do metalizacji łukowej jest większy od pistoletu do metalizacji płomieniowej. Oprócz podłączeń wszystkich przewodów ma on także wiele pokręteł regulujących jego pracę. Większa jest również jego głowica, do której dochodzą jednocześnie dwa druty natryskiwanego metalu. Kompensatą dla rozmiarów pistoletu jest większa wydajność natrysku oraz niższe koszty dzięki wykorzystaniu jako źródło ciepła prądu elektrycznego zamiast gazu.

Ze względu na porowatą strukturę powłok natryskiwanych cieplnie rzadko stosuje się je jako samodzielne zabezpieczenie. Aby zapewnić dobrą ochronę wymagają dużej grubości lub dodatkowego uszczelnienia. Zwykle na warstwę metalu nakłada się zestaw farb, które łącznie z powłoką metalową stanowią doskonałą ochronę dla stali. Bezpośrednio na świeżą powłokę metalową nakłada się warstwę farby, opartą na niskocząsteczkowych żywicach, która ma za zadanie jej doszczelnienie. Następnie nakłada się jeszcze warstwę pogrubiającą i nawierzchniową.

Grubość powłoki metalowej dobiera się zależnie od agresywności środowiska w jakim ma być eksploatowany obiekt, przewidywanego okresu eksploatacji oraz zestawu farb, jakie zostaną dodatkowo naniesione. Waha się ona w przedziale od 50 do 400 ?m. Zwykle stosuje się grubości w przedziale od 60 do 200 ?m. Przy czym wyższe wartości są wymagane jeśli powłoka będzie eksploatowana bez dodatkowego pokrycia.