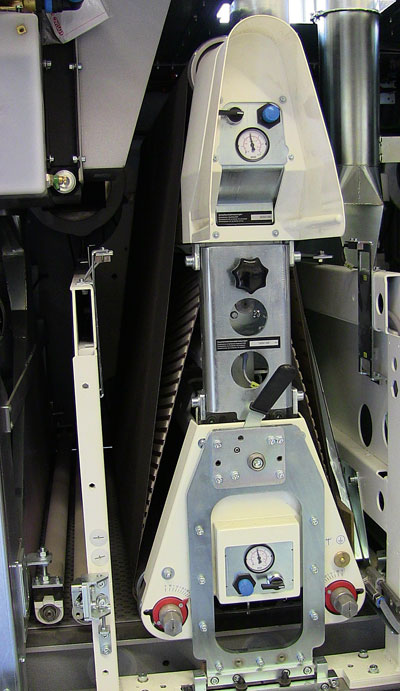

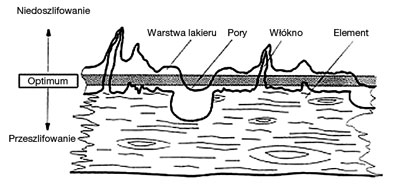

Oprócz odpowiedniego doboru materiału ściernego oraz przestrzegania parametrów szlifowania, istotnym czynnikiem wpływającym na jakość otrzymanej powierzchni jest technologia wykonania procesu szlifowania. Najlepszy efekt przygotowania powierzchni otrzymujemy poprzez możliwość uzyskania szlifu krzyżowego. Tego typu rozwiązania stosuje w swoich szlifierkach wielu producentów maszyn, między innymi niemiecka firma Karl Heesemann. Pierwszy agregat ustawiony jest poprzecznie w stosunku do kierunku przesuwanego elementu. Zastosowanie w nim wąskiej taśmy ściernej w formie bezkońcowej o odpowiedniej granulacji skutkuje wykonaniem poprzecznej rysy na powierzchni elementu. Operacja ta ma na celu wykonanie szlifowania wstępnego, polegającego na oczyszczeniu powierzchni z pozostałości klejów, zabrudzeń, żywic oraz poprzecznego rozerwania włókien. W dalszym etapie szlifowania konfiguracja taśm szerokich, jak również ustawienie parametrów szlifowania, musi być tak dobrane, aby rysa poprzeczna została usunięta z powierzchni. Powyższe rozwiązanie powinno być brane pod uwagę w przypadku przygotowania powierzchni pod wysokie połyski (rysunki 3, 4). Poprzez tego typu rozwiązanie, oprócz perfekcyjnie przygotowanej powierzchni, to znacząco zwiększamy żywotność taśm szerokich zastosowanych w procesie, które w zakupie są dużo droższe od taśm wąskich.

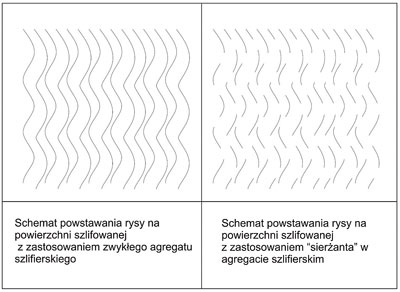

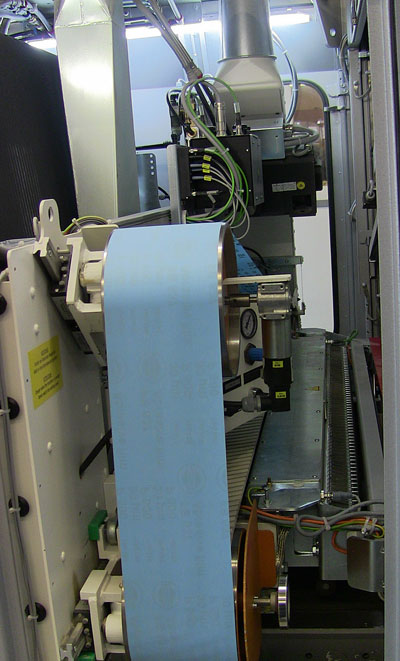

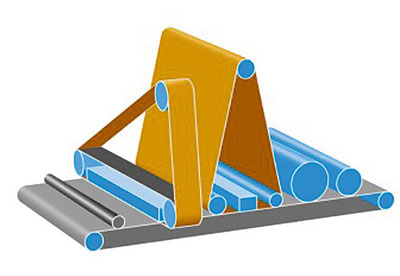

Ciekawym rozwiązaniem stosowanym w konstrukcji agregatów szlifierskich z belką dociskową jest zastosowanie dodatkowego pasa transmisyjnego o własnej nazwie potocznej "sierżant". Podłączony jest on do układu napędowego agregatu szlifierskiego i wraz z taśmą ścierną wspomaga proces szlifowania. Na jego powierzchni znajdują się charakterystyczne ryfle biegnące skośnie w stosunku przemieszczającego się po stole elementu. Rolą "sierżanta" w procesie szlifowania jest spowodowanie przerwania rysy na powierzchni szlifowanej, lepszego odprowadzenia pyłu szlifierskiego oraz wydłużenie żywotności materiału ściernego (rysunki 5, 6).