Innowacyjny, bezpieczny dla środowiska podkład antykorozyjn

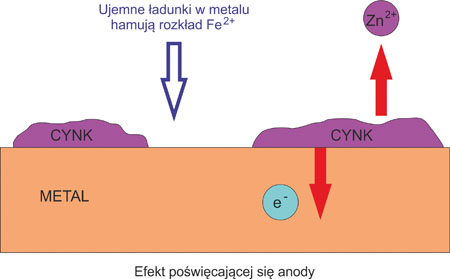

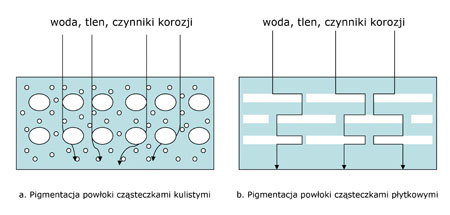

Ochrona przeciwkorozji, którą dają farby, może być zapewniona na kilka sposobów. Spośród najważniejszych należy wspomnieć efekt "poświęcającej się anody" osiągany poprzez użycie wypełniaczy na bazie cynku metalicznego oraz efekt bariery polegający na tym, że specjalne wypełniacze powstrzymują przenikanie środków utleniających w kierunku metalu.

- Efekt "poświęcającej się anody": farby o podwyższonej zawartości cynku zapewniają znaczną ochronę katodową, kiedy nakładane są na powierzchnie metalowe. Cynk, ze względu na niski potencjał elektrochemiczny, pełni funkcję katody podczas procesu korozji i degraduje się w miejsce żelaznego podłoża. (Rys. 1)

- Efekt bariery: w tym przypadku mowa jest o ochronie fizycznej, czyli tarczy, która umiejscawia się pomiędzy środkami utleniającymi, znajdującymi się na zewnątrz (powietrze, wilgoć, środki chemiczne itp.) a metalem. Najlepsze wypełniacze używane do tego celu mają formę płytkową i układają się równolegle do powierzchni, utrudniając w ten sposób dostęp środków utleniających zewnętrznych. (Rys. 2 a, b)

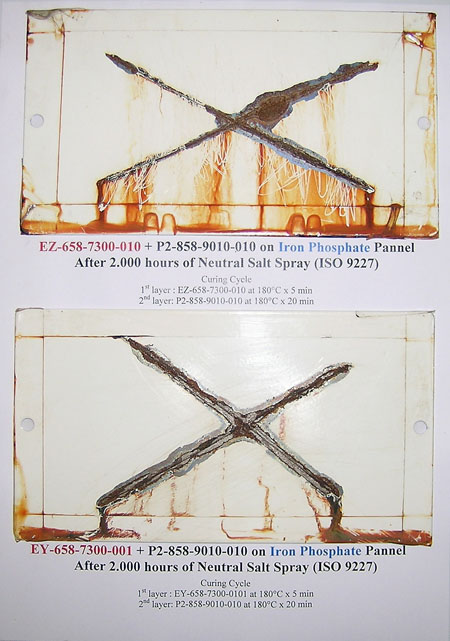

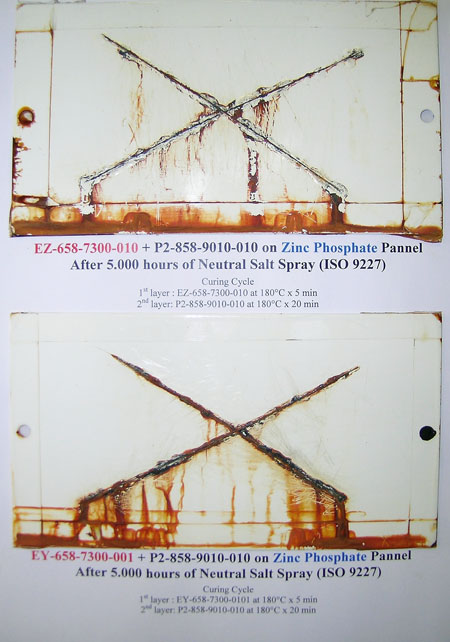

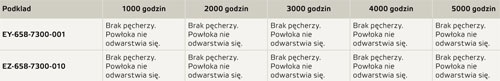

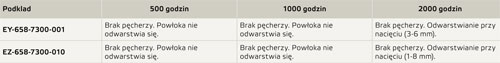

Tabela 2. Odporność na korozję podkładów EY-658-7300-001 i EZ-658-7300-010 nałożonych na stalowe panele fosforanowane żelazowo i pokryte poliestrem P2-858-9010-010 (ISO 9227 neutralna mgła solna).

Podkłady antykorozyjne opracowane przez ST Powder Coatings

Aby sprostać wymaganiom klientów, technicy ST Powder Coatings opracowali dwa szczególne produkty w celu ochrony stalowych detali przed korozją. Podkład cynkowy EZ-658-7300-010 oparty na technologii "poświęcającej się anody" działa ochronnie dzięki podwyższonej zawartości cynku metalicznego. Zabezpieczenie antykorozyjne tym podkładem, w połączeniu z odpowiednim przygotowaniem powierzchni, zbliżone jest do tego, jakim charakteryzuje się stal cynkowana ogniowo. Niektórzy klienci niechętnie jednak sięgają po podkłady cynkowe ze względu na zawartość surowców (cynku) uważanych za niebezpieczne dla środowiska. W odpowiedzi na ten problem ST Powder Coatings opracowało doskonały podkład antykorozyjny całkowicie pozbawiony substancji niebezpiecznych, który opiera swoją skuteczność antykorozyjną na wyjątkowym efekcie bariery. Tą rewolucyjną alternatywą dla podkładu cynkowego jest produkt oznaczony kodem EY-658-7300-001.