Eliminacja fosforu

Aby zredukować ilość fosforu w działających już instalacjach przygotowania powierzchni, tak aby spełniać najważniejsze regulacje prawne, nie musimy ponosić dużych kosztów tych zmian. Efektywnym ekonomicznie procesem odpowiednim dla wielu typów powierzchni metalowych jest fosforanowanie cynkowe. Niestety, system ten często okazuje się niestabilnym, wymagającym operacji w wysokich temperaturach oraz generującym duże ilości szlamów. Ten rodzaj przygotowania powierzchni wymaga częstego oczyszczania (zrzutów) oraz może powodować korozje niektórych z elementów układu myjącego.

Przykład zastosowania w przemyśle

Przykład dotyczy dużej międzynarodowej firmy z Dalekiego Wschodu, produkującej elementy "pierwszego wyposażenia" (tzw. OEM) dla innych firm z branży wyposażenia mieszkań - głównie grzejniki C.O. Firma stosowała konwencjonalne fosforanowanie cynkowe na stali zimnowalcowanej oraz galwanizowanej pod malowanie proszkowe. Stosowana technologia zmuszała do cotygodniowego oczyszczania wnętrza instalacji w celu usunięcia szlamu, kamienia z rur i dysz natryskowych. Bez tego zabiegu instalacja przestawała pracować efektywnie. Co miesiąc konieczne też było zrzucenie do ścieków kąpieli odtłuszczającej i sporządzenie nowej. Dodatkowo, również raz w miesiącu należało przepompować kąpiel do fosforanowania cynkowego do zbiornika zapasowego w celu sedymentacji i późniejszego usunięcia osadu z dna wanny.

Rys. 5. Wnętrze linii natryskowej pracującej u klienta. Fosforanowanie cynkowe (po lewej) wytwarza znaczne ilości szlamu. Interlox (po prawej) - brak lub niewielka ilość szlamu.

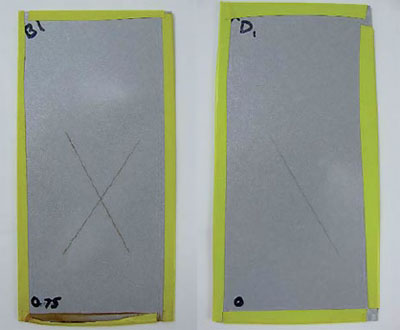

Ze względu na wysokie koszty i czasochłonność tych zabiegów, jak również na zaostrzające się przepisy dotyczące limitu fosforu w odprowadzanych ściekach, firma zwróciła się o pomoc w znalezieniu rozwiązania do ATOTECH. W listopadzie 2010 roku, po dokładnym oczyszczeniu linii za pomocą preparatu Unidet firmy ATOTECH z pozostałości po procesie fosforanowania, firma wprowadziła bioodnawialną, niezawierającą fosforu kąpiel do odtłuszczania Uniprep oraz kąpiel Interlox - wolną od fosforu powłokę konwersyjną opartą na cyrkonie pracującą w temperaturze otoczenia. Po miesiącu testowania na produkcji tego systemu, przy monitorowaniu potencjalnych oszczędności, firma zaaprobowała ATOTECH jako dostawcę technologii do przygotowania powierzchni. W ciągu pierwszych 18 miesiący od wprowadzenia bezfosforanowych technologii firmy ATOTECH użytkownik mógł obniżyć temperaturę pracy odtłuszczania z 60 do 35 st. C oraz zrezygnował z grzania kąpieli do nakładania powłoki konwersyjnej. Instalacja natryskowa nie wymagała cotygodniowego czyszczenia. Okazało się również, że zarówno kąpiel do odtłuszczania, jak i do nakładania powłoki konwersyjnej wytrzymały dłużej niż rok do momentu zrzutu, podczas gdy poprzednio stosowane odtłuszczanie wymagało wymiany raz na miesiąc, a fosforanowanie cynkowe - raz na pół roku. Te zalety nie byłyby może wystarczającym argumentem, gdyby nakładane powłoki nie spełniały wymagań dotyczących przyczepności i odporności korozyjnej. Okazało się w praktyce, że oparta na cyrkonie powłoka konwersyjna może z powodzeniem dorównać konwencjonalnej powłoce fosforanu cynku zarówno jeśli chodzi o przyczepność, jak i odporność korozyjną. Badania korozyjne były prowadzone wg normy ASTM B 117 - 96 godz. NSS (neutralna mgła solna). Detale wykonane w technologii Uniprep firmy ATOTECH przeszły próbę 96 h NSS z wynikiem "9", podczas, gdy pokryte w fosforanowaniu cynkowym osiągnęły "8" (ASTM D 1654). Również przyczepność powłok badana wg EN ISO 1520 (Cupping Test) oraz test uderzeniowy wg ASTM D 2794 (Impact Resistance Test) dały wyniki porównywalne z fosforanowaniem cynkowym. Przez wprowadzenie bezfosforowych procesów przygotowania powierzchni pod powłoki malarskie firmy ATOTECH omawiany powyżej klient był w stanie spełnić restrykcyjne wymagania dotyczące ochrony środowiska bez utraty parametrów technicznych nakładanych powłok i przy istotnie obniżonych kosztach obróbki. Oprócz całkowitej eliminacji fosforu uzyskał dodatkowe korzyści: