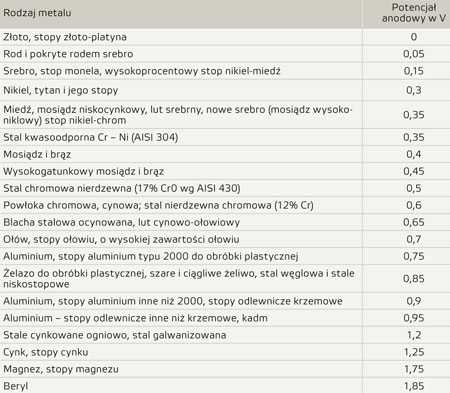

Dla prawidłowego wyboru rodzaju śrutu metalowego dla obróbki powierzchni różnych przedmiotów metalowych istotna jest znajomość ich potencjałów normalnych. W tabl. 1 zamieszczono względne wartości potencjałów wybranych metali istotnych w praktyce obróbki strumieniowo-ściernej w odniesieniu do złota. Analiza wartości potencjałów anodowych różnych metali i stopów pokazuje jak istotnym problemem jest możliwość wyboru rodzaju śrutu. Dokonując wyboru rodzaju śrutu metalowego należy uwzględnić warunki przeprowadzania procesu obróbki i przechowywania detali i śrutów. Im warunki atmosferyczne, w których przebywają poddawane obróbce przedmioty metalowe są trudniejsze (duża wilgotność, zanieczyszczona atmosfera), tym problem wyboru odpowiedniego medium obróbczego jest ważniejszy.

W wyborze śrutów metalowych należy zatem dążyć do maksymalnej kompatybilności galwanicznej z obrabianym metalem. Zapobieganie generowania korozji galwanicznej detali poddawanych obróbce strumieniowo-ściernej szczególnie wykonanych z aluminium, magnezu i ich stopów było przyczyną wprowadzenia do tej obróbki śrutów z metali nieżelaznych. Znaczenie przemysłowe znalazły dotychczas śruty aluminiowe, cynkowe, miedziane, niklowe i ich stopy.

Otrzymywanie śrutów z metali nieżelaznych

Śruty aluminiowe i cynkowe to podstawowe śruty z metali nieżelaznych. Można wyróżnić dwie podstawowe metody ich wytwarzania. Najbardziej popularna jest metoda polegająca na cięciu drutów o określonej średnicy, przy czym obowiązuje zasada, że długość odciętego walca odpowiada średnicy drutu. Druga metoda polega na granulowaniu poprzez gwałtowne chłodzenie rozproszonych ciekłych cząstek metalu. Jest to też podstawowa metoda otrzymywania śrutów staliwnych.

Inną metodą stosowaną przez niemiecką firmę Chr. Otto Pappe [4] jest proces polegający na mechanicznym rozdrabnianiu stopu aluminium i następnej owalizacji tego produktu przy użyciu specjalnego urządzenia z wirującą turbiną. W urządzeniu tym nieregularne cząstki są wielokrotnie uderzane w powierzchnię płyty, gdzie następuje owalizacja tych nieregularnych cząstek. Dopiero taki produkt jest przydatny jako śrut. Z punktu widzenia technologii przetwórstwa aluminium jest to metoda zbliżona do technologii produkcji śrutu z drutu aluminiowego.