Wpływ ziarna ściernego na chropowatość jest charakterystyczny dla oczyszczonych profili hutniczych. Okazało się, że są znaczące różnice w charakterystyce chropowatości podłoża tytanowego pomiędzy węglikiem krzemu oraz elektrokorundem. Cząstki elektrokorundu utworzyły ostre szczyty i głębokie doliny, podczas gdy cząstki węglika krzemu stworzyły serię płytkich szczytów między głębokimi dolinami. Do osiągnięcia równej szorstkości podłoża dla obu typów ścierniwa należy używać zupełnie różnych parametrów procesu, jak jest to przedstawione na podstawie wyników wymienionych w tabeli 1.

Tabela 2 zawiera listę efektów typu ścierniwa i jego wielkości na maksymalną wielkość chropowatości i ilość szczytów. Można zauważyć, że liczba szczytów może być szczególnie widoczna, gdy mieszanina ścierniwa jest zmieniana.

Rodzaj i wielkości dyszy

Stosowanie dysz o średnicach powyżej 10 mm nie jest ekonomiczne, bowiem znacząco wzrasta wtedy zużycie sprężonego powietrza, a co za tym idzie, zużycie energii na wytworzenie sprężonego powietrza. Podobnie wpływa stosowanie nadmiernie zużytych (wytartych od środka) dysz. Średnica krytyczna dyszy nie powinna przekraczać pięciokrotnego wymiaru nominalnego stosowanego ścierniwa.

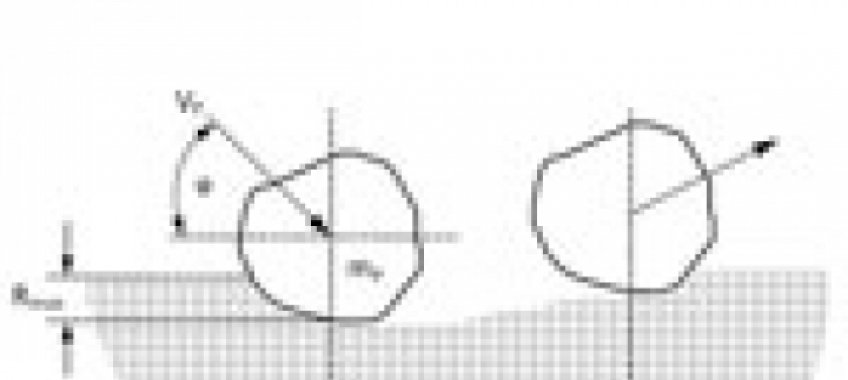

Dysze z prostym otworem są stosowane w miejscu mniejszego natężenia obróbki strumieniowej ze względu na mniejsze pole oddziaływania ścierniwa na podłoże obrabiane i centralnie ulokowane ślady oddziaływania ścierniwa. Zmniejszenie ilości zużycia ścierniw może nastąpić przy stosowaniu dysz Venturiego. Tworzą one szerokie pole rażenia, oraz równomiernie rozłożone są ślady uderzeń ziaren ściernych, a także mogą zwiększyć prędkość ziaren ściernych więcej niż 100% dla danego ciśnienia. Dysze Venturi o podwójnej szerokości i średnicy krytycznej stanowią ulepszenie dysz Venturiego. Otwory w podwójnej dyszy Venturiego pozwalają na wprowadzenie dodatkowej ilości powietrza, co wraz z szerszym jej wylotem, jeszcze zwiększa rozmiar pola rażenia strumienia ściernego i minimalizuje straty prędkości ziaren ściernych wewnątrz dyszy na skutek tarcia o jej powierzchnię wewnętrzną. Szeroka średnica krytyczna dyszy pomaga zwiększyć rozmiar pola rażenia strumienia ściernego w porównaniu do dyszy o mniejszej średnicy krytycznej, proporcjonalnie do przekroju średnicy krytycznej dyszy.