Wpływ chropowacenia powierzchni i jej oczyszczania na trwałość antykorozyjnych powłok ochronnych był już omawiany na łamach "Lakiernictwa Przemysłowego" (6(32)/2004 s. 46, 6(74)/2011 s. 60, 1(75)/2012 s. 52).

Przedstawione w tym artykule przykłady, wynikające z doświadczeń wielu uczonych, zmierzają do określenia optymalnych warunków chropowacenia powierzchni obrabianych strumieniowo-ściernie, tożsamych z określeniem efektywności tej obróbki.

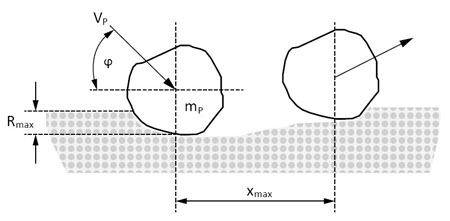

Parametry profilu i erozja podłoża (chropowacenie i ścieranie) zależą od parametrów technologicznych i materiałowych, a wśród nich dotyczących cząstek ścierniwa, tj. ich prędkości i pośrednio od ciśnienia sprężonego powietrza, wody, liczby obrotów wirnika rzucającego śruty, rodzaju dyszy i stopnia jej zużycia, kąta obróbki, odległości dyszy od powierzchni oczyszczanej, szybkości przesuwania strumienia ściernego lub krotności obróbki, a więc czasu jej trwania, średnicy mieszanki roboczej ścierniwa, twardości jego kształtu i ciężaru właściwego ścierniwa (jaką energią kinetyczną dysponują ziarna ścierne, a zatem i strumień ścierniwa) oraz rodzaju podłoża, czyli jego twardości i stanu jego czystości (obecności rdzy, zgorzeliny, chropowatości pierwotnej, obecności smaru i innych zanieczyszczeń), rodzaju powłok, ich grubości oraz stanu degradacji powłok lakierowych, stanu początkowego i założonego finalnego stopnia oczyszczania powierzchni. Nie bez znaczenia są też umiejętności operatora oczyszczarki, jego predyspozycje, jak też dostępność powierzchni oczyszczanej, jej kształt oraz oświetlenie miejsca pracy operatora obróbki strumieniowo-ściernej. Powyższy wykaz parametrów obróbki strumieniowo-ściernej powierzchni i różnorakich skutków zmian tych parametrów, które opisuję poniżej, uzmysławia, że jest to splot bardzo skomplikowany, wymagający stałego pogłębiania wiedzy w tym zakresie.

Parametry procesu piaskowania

Istnieje wiele ważnych czynników, które prowadzą do zmian w modyfikacji powierzchni po piaskowaniu. Niektóre z tych czynników procesowych to: ciśnienie, intensywność przepływu ścierniwa, odległość dyszy od powierzchni obrabianej, kąt natarcia strumienia ściernego, czas trwania obróbki strumieniowo-ściernej, wielkość powierzchni i jej kształt, stopień degradacji ścierniwa, ilość zużytego ścierniwa na jednostkę powierzchni i stopień jej pokrycia, prędkość strumienia ściernego, energia kinetyczna uderzenia ziaren ściernych itp. skutki nacisku strumienia ściernego na podłoże, rodzaj ścierniwa i jego właściwości (twardość, wielkość, kształt, ciężar właściwy) oraz prędkość nośnika ziaren ściernych w postaci sprężonego powietrza, wody lub szybkość obrotu wirnika do pewnego stopnia oczyszczania powierzchni lub usuwania starych powłok ochronnych, jak również generowanie odpowiedniego wzoru chropowacenia powierzchni. Zakładamy, że przepływ nośnika ścierniwa (powietrza, wody itp.) jest całkowicie prosty (bez krzywizn i kawitacji), a kątem obróbki strumieniowo-ściernej jest kąt pomiędzy podłożem a strumieniem ścierniwa opuszczającego dyszę, albo samej dyszy. Odległość odstawania od podłoża jest bezpośrednią odległością od wylotu dyszy do podłoża podczas obróbki strumieniowo-ściernej.