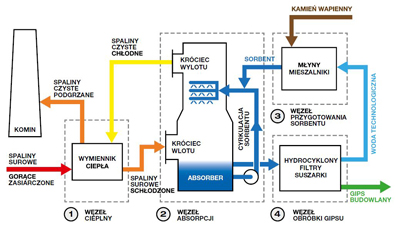

IOS - instalacje odsiarczania spalin

W gospodarce jest jak w przyrodzie. Bez chleba i wody nie ma życia. Dla "ciężkiej antykorozji" przemysłowej znaczy to tyle, że bez zapotrzebowania na powłoki ochronne liczone w tysiącach metrów kwadratowych widmo głodu jest bardziej niż pewne. I był czas, kiedy dzięki inwestycjom przemysłu chemicznego, metalurgicznego, spożywczego czy transportu roboty nikomu nie brakowało.

Ale - jak ogólnie wiadomo - wszystko co dobre szybko się kończy, nic więc dziwnego, że zmiany gospodarcze z końcówki XX wieku sprowadziły usługi robót chemoodpornych na "krawędź przetrwania". I kto wie jakie byłyby dziś losy tej specjalności, gdyby nie to, że przynajmniej od połowy lat 80. ubiegłego wieku pojawił się odbiorca powłok - wtedy jeszcze niszowy - któremu dziś można przypisać miano głównego chlebodawcy dla światowej "antykorozji". Nie może być inaczej, gdyż uzależniając od siebie przynajmniej 80% rynku "bierze, daje i żywi" prawie całą branżę a na imię mu "IOS", czyli instalacje odsiarczania spalin, budowane obecnie we wszystkich elektrowniach węglowych świata.