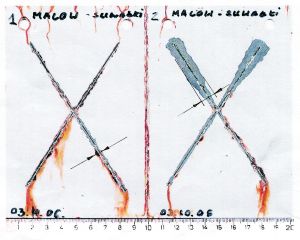

- temperatur

- czasów przebywania w określonej temperaturze

Temperatura suszenia po myciu praktycznie nie powinna przekraczać 120 stopni C. Temperatura i czas wypalania powłok zależą od rodzaju stosowanej farby, masy wsadu pieca, grubości ścianek malowanych detali. Są określone w wytycznych technologicznych na podstawie kart technicznych farb oraz prób praktycznych, przy czym pamiętać należy, że czas przebywania dotyczy zadanej temperatury wygrzewania i uzyskanej przez wypalany przedmiot. W procesie nakładania farb kontroli podlegają parametry określone i dobrane optymalnie dla danej metody malowania i danego rodzaju detali. O ile przy malowaniu automatycznym są one niejako poza strefą oddziaływania obsługi, to przy malowaniu ręcznym zależą generalnie od operatorów. Należy tutaj podkreślić, że zawyżanie przez niektórych z nich parametrów malowania jest nieekonomiczne – nie tylko nie zwiększa wydajności, ale powoduje zwiększenie zużycia farby i źle wpływa na jakość wymalowań.