Poprawa efektywności procesu lakierowania

Każdy produkt wykonany niezgodnie ze sztuką to wyrzucone pieniądze. Mogą to być koszty materiału, mediów, pracy maszyny, wynagrodzenia dla pracownika czy utylizacji odpadów. Należy zatem w taki sposób zaplanować i nadzorować proces, aby zminimalizować te straty i zapewnić optymalny zysk dla firmy.

Przyjrzyjmy się pewnej firmie, produkującej elementy lakierowane wyposażenia zewnętrznego samochodu. Pracowaliśmy tam, jako konsultanci zewnętrzni, przy optymalizacji procesu lakierniczego. Firma na etapie uruchomienia produkcji nowego wyrobu borykała się z wysokim poziomem braków, co stanowiło poważne zagrożenie dla terminowej realizacji dostaw do klienta oraz stawiało pod znakiem zapytania opłacalność produkcji. Fakt, że proces znajdował się w fazie testów, nie tłumaczył wysokiej liczby części z niektórymi rodzajami wad. Początkowo samodzielnie próbowano podejmować szereg działań, które jednak nie przynosiły oczekiwanych rezultatów.

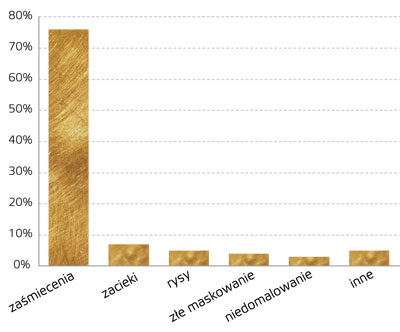

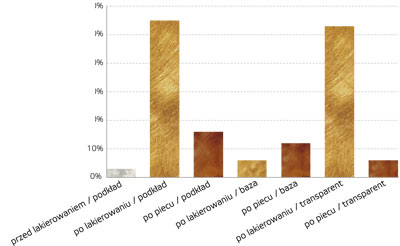

Już na wstępnym spotkaniu zauważyliśmy, że zaprezentowane dane, na podstawie których podejmowano starania w kierunku poprawy efektywności procesu produkcyjnego, były niewystarczające do podjęcia jakichkolwiek decyzji. Wyjaśniało to nieskuteczność dotychczas podejmowanych działań. Struktura braków w zakładzie przedstawiała się jak na wykresie 1. Jak wynika z wykresu, największy problem stanowiła kwestia zaśmieceń. Aby skutecznie ograniczyć tę wadę, należało uderzyć w przyczyny odpowiedzialne za jej powstawanie. W tym celu przeprowadzona została dodatkowa, bardziej szczegółowa analiza zanieczyszczeń na częściach, pozwalająca zidentyfikować miejsca, w których powstają. Badanie przeprowadzono na kilkunastu sztukach kontrolowanych w równych odstępach czasu. Na opracowanych wcześniej formularzach gromadzone były dane do stworzenia mapy zaśmieceń na lakierowanych detalach, po poszczególnych krokach procesu. Otrzymane dane (wykres 2) pokazują w jakim kroku w procesie produkcyjnym powstawały nowe zaśmiecenia na częściach.

Zaobserwowano, że największa liczba zanieczyszczeń powstawała w procesie lakierowania podkładem i transparentem. Analizując rozkład wady w czasie zaobserwowano również, że problem w obu przypadkach nasilał się w trakcie trwania produkcji.

Wykres 1.

Wykres 2.

Na podstawie kolejnych obserwacji ustalono, że elementem wspólnym dla podkładu i transparentu jest to, że oba produkty są dwuskładnikowe. Dlatego też "pod lupę" wzięto układ mieszania i dystrybucji farby z utwardzaczem. Ze względu na koncepcję lakierni (odległość pompy od pistoletu oraz sekwencję malowania w kabinie - wszystkie trzy warstwy aplikowane przez jednego robota) czas pozostawania mieszanki w instalacji wydłuża się, co jak wiadomo, negatywnie wpływa na jej jakość. Objawiało się to żelowymi wtrąceniami w farbie, a na detalu występowało w postaci zanieczyszczeń. Jako działanie korygujące wprowadzono okresowe, automatyczne czyszczenie instalacji (pompa-pistolet). Drugim krytycznym punktem okazał się proces polimeryzacji powłoki. Przy czym, po wyjściu z pieca, zaśmiecenia na detalach umieszczonych na dolnych zawieszkach były liczniejsze niż na detalach na górnych zawieszkach. Audyt na linii pokazał, że przy samym wejściu do pieca zaśmiecenia z wózka transportującego były nadmuchiwane przez otwory pieca doprowadzające ciepłe powietrza na detale znajdujące się na zawieszkach. W celu wyeliminowania tej przyczyny zmodyfikowano plan i instrukcje czyszczenia systemu transportowego, ze szczególnym uwzględnieniem zawieszek i wózków. Wszystkie przedstawione sugestie dotyczące potencjalnych przyczyn zostały potwierdzone w drodze eksperymentu oraz obserwacji prowadzonych bezpośrednio na linii. Taka metodologia pracy pozwala z dużym prawdopodobieństwem określić spodziewane rezultaty.