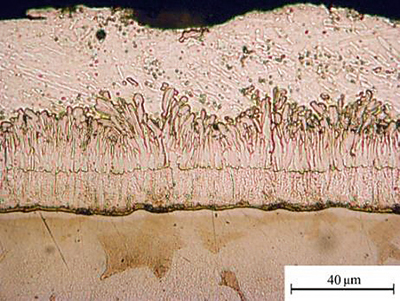

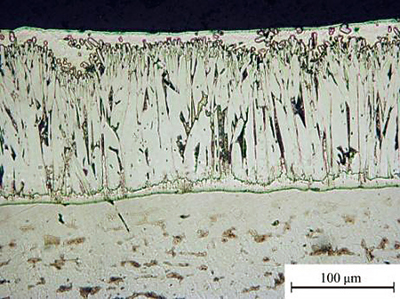

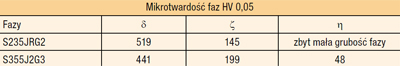

Typowa stal niskowęglowa charakteryzuje się twardością Vikersa ok. 160 HV, warstwy stopowe powłoki nakładanej ogniowo są twardsze do ok. 240 HV, natomiast czysty cynk jest plastyczny, dlatego absorbuje uszkodzenia, jego twardość wynosi ok. 60 HV. Warstwy stopowe są twardsze od stali, przez to stanowią ochronę mechaniczną. Fazy międzymetaliczne występujące w powłokach są twardsze niż sama stal, co zapewnia dobrą ochronę przed ścieraniem. Przykładowe wartości mikrotwardości poszczególnych faz wchodzących w skład powłok cynkowych oraz podłoża stalowego zamieszczono w tabeli 1.

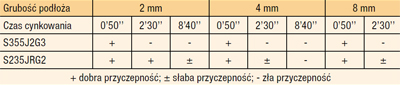

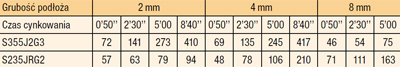

Czas cynkowania bardzo znacząco wpływa na przyczepność powłok cynkowych (tabela 2). Długi czas przetrzymywania w kąpieli powoduje osłabienie przyczepności powłoki cynkowej do stalowego podłoża. Grubość powłoki w dużej mierze zależy od czasu cynkowania ogniowego i procesów dyfuzyjnych zachodzących podczas procesu (tabela 3).

Magda Kołak