Dyfuzja jest aktywowanym cieplnie procesem zachodzącym wskutek ruchu atomów w sieci przestrzennej metalu w kierunku wyrównania stężenia składników. Warunkiem przebiegu dyfuzji jest rozpuszczalność w stanie stałym pierwiastka nasycającego w metalu osnowy. Ogólnie można stwierdzić, że procesy dyfuzji zależne są od temperatury, czasu i gradientu stężenia dyfundującego pierwiastka.

[Leszek A. Dobrzański: Podstawy nauki o materiałach i metaloznawstwo. Materiały inżynierskie z podstawami projektowania materiałowego, WNT, Gliwice-Warszawa 2002, s. 340]

Na podstawie teorii mechanizmu rozpuszczania dyfuzyjnego Nersta, rozpuszczanie na granicy ciało stałe - ciecz przebiega z udziałem nieruchomej warstwy cieczy bezpośrednio przylegającej do ciała stałego, przez którą dyfundują składniki w kierunku powierzchni rozdziału. O szybkości procesu rozpuszczania powłoki decyduje szybkość najwolniejszego procesu czyli szybkość dyfuzji. W przypadku procesu, cynkowania ogniowego następuje nasycenie kąpieli głównym składnikiem reakcji, czyli żelazem. W przypadku braku żelaza rozpuszczonego w kąpieli, np. w nowych wannach cynkowniczych, wzrost powłoki nie jest kontrolowany poprzez procesy rozpuszczania jej w kąpieli. Prowadzi to do nadmiernego wzrostu grubości powłoki, która może osiągać wymiar kilkukrotnie wyższy od normatywnego. Powłoka taka może być bardziej krucha i wykazywać osłabioną przyczepność do stalowego podłoża.

1. Dyfuzja reakcyjna, czyli powstawanie i wzrost faz międzymetalicznych na powierzchni stali.

2. Rozpuszczanie faz międzymetalicznych i nasycenie warstwy przypowierzchniowej cieczy żelazem oraz wtórna krystalizacja faz międzymetalicznych.

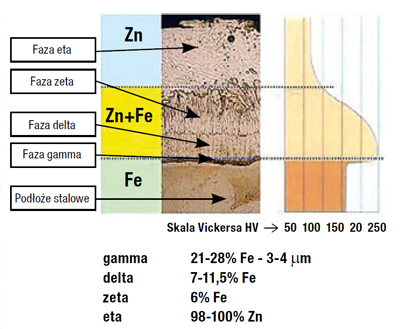

Przekrój przez ogniową powłokę cynkową powstałą podczas cynkowania w wyniku dwukierunkowej dyfuzji reaktywnej przedstawiono na rys. 1.

Tego typu powłoka posiada wielowarstwową budowę, na którą składają się określone fazy międzymetaliczne typu Fe-Zn. Praktycznie bezpośrednio do podłoża stalowego dotyka faza G krystalizująca w układzie regularnym przestrzennie centrowanym (Fe3Zn10). Jej temperatura topnienia zawiera się w przedziale 668-780°C. Jest to najtwardsza faza ze wszystkich wymienionych na rys. 1 i zawierająca najwięcej żelaza (21-28% Fe). Faza G łącznie z fazą d1 odpowiada za przyczepność powłoki do podłoża stalowego. Na warstwie zbudowanej z fazy G, która najczęściej jest bardzo cienka lub jej brakuje, znajduje się zwykle grubsza warstwa związku międzymetalicznego d1 o strukturze heksagonalnej i wzorze chemicznym FeZn10 oraz temperaturze topnienia 530-668°C. W swoim składzie chemicznym zawiera 7,0-11,5% Fe. Najczęściej składa się z dwóch części: zwartej i palisadowej od strony ciekłego cynku. Następną warstwę tworzy faza z (FeZn13) o jednoskośnej budowie i zawartości żelaza 6%. Temperatura topnienia fazy z wynosi 419-530°C. W powłoce mogą także występować warstwy zbudowane z dwóch faz np. d1 i z. Na zewnętrznej powierzchni powłoki może występować kolejna warstwa odpowiadająca fazie h o składzie chemicznym zbliżonym do składu zastosowanej kąpieli cynkowej (98-100%Zn; 0,03-0,08%Fe) i temperaturze topnienia 419°C. Faza ta krystalizuje w układzie heksagonalnym.