Istotnym kryterium jest obciążenie przez zastosowany prąd oraz prąd doprowadzony do elektrody. Zbyt wysoka gęstość prądu anodowego obniża żywotność elektrod. Ponadto, doprowadzony prąd musi być wystarczający, aby potrzebny spadek napięcia nie był zbyt duży, ponieważ przewodnictwo elektrolitów chromu(III) zawierających siarczany jest znacznie mniejsze niż w przypadku elektrolitów chromu(VI).

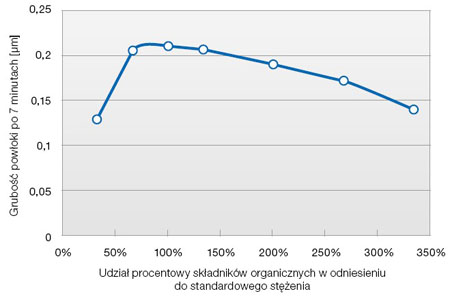

Rys. 1. Grubość powłoki w zależności od składników organicznych.

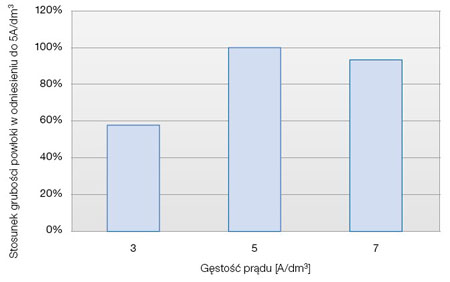

Rys. 2. Grubość powłoki w zależności od gęstości prądu.

Brak problemów z oczyszczaniem ścieków chromowych

Zawartość chromu(III) może ulegać zmianie między procesami. Zbyt wysoka zawartość chromu(III) prowadzi do wyraźnego pogorszenia się osadzania. Technologia Saphir-2000 wykorzystuje relatywnie małą ilość chromu oraz nie zawiera kompleksantów, co skutkuje brakiem problemów związanych z obróbką ścieków.

Zabrudzenie elektrolitu chromu(III) przez metale obce może zakłócić proces osadzania. Dlatego do eliminacji tych metali stosuje się żywice jonowymienne. Chodzi tutaj o lekko kwasowe makroporowate wymieniacze kationowe. Występują one pod postacią sodu i muszą być przekształcone w kation H+ pod wpływem działania rozcieńczonego kwasu siarkowego. Działanie żywic jest zależne od wartości pH i absorpcja kationów dwuwartościowych przy zbyt niskim odczynie pH ulega znacznemu zmniejszeniu. Należy na to zwrócić uwagę podczas stosowania elektrolitów chromu(III). Absorpcja metali przez żywice podlega określonym regułom, przy czym powinowactwo dla absorpcji miedzi(II)>ołowiu(II)>niklu>cynku>żelaza zmniejsza się.

Obróbka w dodatkowej kąpieli zwiększa ochronę przed korozją

Osadzoną warstwę chromu można jeszcze poddać obróbce w kąpieli zawierającej sole chromu(III), która w znacznym stopniu redukuje międzykrystaliczną korozję osadzonego chromu trójwartościowego. W tym celu stosuje się dodatkową kąpiel chemiczną na bazie chromu(III). Dzięki temu tworzy się ochrona antykorozyjna o wartości ponad 480h NSS bez korozji chromu. Obróbka w dodatkowym elektrolicie, zaraz po dodatkowej kąpieli chemicznej, znajduje się obecnie na etapie testów.

Elektrolit chromu(III) zawierający siarczany sprawdził się w praktyce w odniesieniu do wytrzymałości na korozję oraz koloru.