Jednym ze sposobów radykalnego zwiększenia odporności korozyjnej powłok cynkowych jest wprowadzanie dodatku aluminium do ciekłego cynku i wytworzenie powłok cynkowo-aluminiowych. Powłoki tego typu posiadają dobrą odporność korozyjną, wyższą od powłok cynkowych a także wyższą plastyczność.

Powłoki cynkowo-aluminiowe stosowane w skali przemysłowej

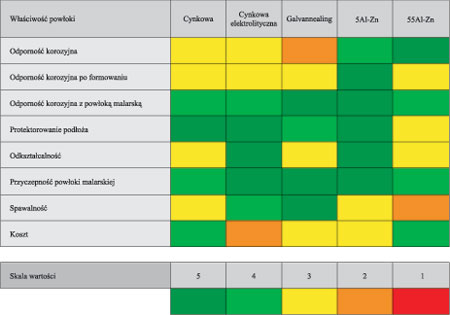

Zanurzeniowe powłoki Zn-Al powstały z konieczności zwiększenia odporności korozyjnej powłok cynkowych. Opracowano wobec tego nowe generacje powłok stopowych otrzymywanych w kąpieli bogatej w aluminium. Powstało kilka różnych procesów technologicznych nanoszenia powłok cynkowo-aluminiowych na wyroby ciągłe, różniących się składem kąpieli, budową powłoki i jej właściwościami. Są one znane pod różnymi nazwami handlowymi, w zależności od kraju, w którym są wytwarzane. Dwa podstawowe typy powłok cynkowo-aluminiowych o zawartości 55% Al (Galvalume, Aluzinc, Zincalume) oraz 5% Al (Galvan, Superzinc), które z powodzeniem wdrożono do produkcji, zostaną omówione poniżej. Charakterystykę właściwości powłok cynkowo-aluminiowych w porównaniu z powłokami cynkowymi wytwarzanymi metodą zanurzeniową, z dodatkową obróbką cieplną (Galvanealing) oraz produkowanymi w procesie elektrolitycznym przedstawiono w tabeli 1.

Tab.1 Porównanie własności powłok na bazie cynku [7].

Oprócz Zn-55Al i Zn-5Al, na świecie opracowano również kąpiele o innym składzie, np. około 35% Al (Lavegal), jednak jak na razie nie znalazły one szerszego zastosowania przemysłowego. W przypadku powłok Zn-55Al i Zn-5Al skład chemiczny kąpieli został wprowadzony jeszcze w poprzednim stuleciu, jednak badania nad doskonaleniem technologii trwają do dzisiaj. Ostatnie doniesienia mówią o możliwości zwiększenia odporności korozyjnej i bardzo dobrych właściwościach użytkowych powłok uzyskiwanych w kąpieli Zn-25Al [4].

Powłoki Zn-55Al

W latach 70. ubiegłego wieku, koncern Bethlehem Steel Co. rozpoczął produkcję blach z powłoką o handlowej nazwie Galvalume metalizowanych metodą ciągłą w kąpieli o składzie 55%Al, 43,4%Zn i 1,6%Si. Blacha wytwarzana tą metodą jest nadal produkowana zgodnie z normą ASTM A 792 w dwóch rodzajach: AZ50 i AZ55. Powłokę Galvalume wytwarza się na blachach o grubości od 0,25 do 2,00 mm na liniach podobnych, jak stosowane do konwencjonalnego procesu cynkowania z procesem przygotowania powierzchni polegającym na wysokotemperaturowym utlenianiu i redukcji [3]. W trakcie zanurzania wyrobu w kąpieli wysoka reaktywność aluminium w stosunku do żelaza powoduje gwałtowną egzotermiczną reakcję pomiędzy podłożem a kąpielą. Reakcja ta kontrolowana jest jedynie dyfuzją aluminium do podłoża. Do kąpieli dodawany jest także krzem w ilości ok. 1,6%, który ogranicza szybkość dyfuzji aluminium, a tym samym stabilizuje przebieg tworzenia się powłoki. Temperatura kąpieli Zn-55Al wynosi ok. 600°C. Standardowa grubość powłoki to 20-25 µm. Dzięki bardzo dobrej przyczepności do podłoża, powłoki te bardzo dobrze nadają się do przeróbki plastycznej, w której występuje bardzo duże odkształcenie materiału [6]. Ponadto, powłoki Galvalume, zwane również w zależności od producenta Aluzinc lub Zincalume, wykazują większą odporność na działanie wysokiej temperatury niż klasyczne powłoki cynkowe.