Na jakość powłoki ochronnej, finalnego produktu w technologii elektrostatycznego malowania proszkowego wpływa wiele czynników. Wbrew obiegowym opiniom poszerzanie zakresu możliwości wykonywania wymalowań o nowe efekty wizualne, na coraz to bardziej skomplikowanych elementach, wiąże się z koniecznością prowadzenia stałej, dokładnej kontroli wielu parametrów procesu.

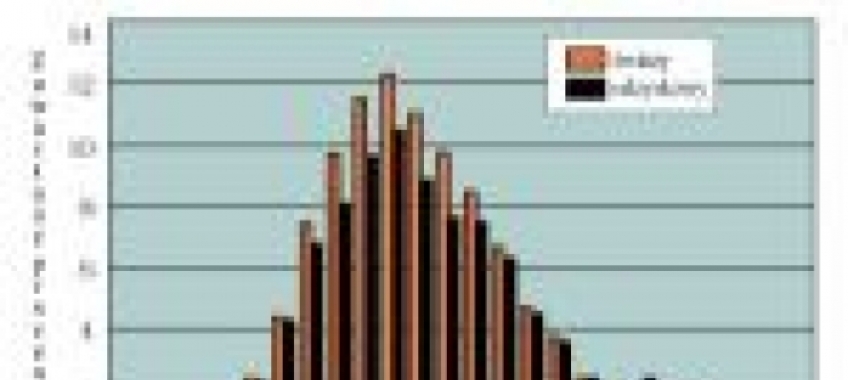

Tylko wtedy, gdy świadomie potrafimy zapanować nad występującymi problemami, możemy być spokojni o właściwą i stabilną jakość naszej pracy. Jednymi z niezwykle istotnych czynników mających bezpośredni wpływ na przebieg procesu malowania proszkowego są wielkość cząstek podawanych do napylania i ich rozkład procentowy. W niniejszym tekście postaram się tę sprawę możliwie wyczerpująco omówić.

Wpływ wielkości cząstek na malowanie proszkowe

Producenci farb proszkowych wytwarzają swoje produkty starając się dostosować je do napylania przy użyciu możliwie szerokiej gamy dostępnych na rynku urządzeń aplikacyjnych. Głównym celem przy opracowywaniu własności gotowego produktu jest uzyskanie możliwie wysokiego, procentowego współczynnika osiadania na pokrywanych elementach zmniejszającego ilość proszku kierowanego do systemu odzyskowego oraz zapewnienie jednorodnego pokrycia i dobrego wyglądu gotowej powłoki. To właśnie te czynniki mają znaczący wpływ na stronę ekonomiczną wykonywania wymalowań ochronnych. Wielkość cząstek farby jest jednym z parametrów technologicznych pozostających w gestii producenta dostarczającego gotowy do zastosowania produkt lecz użytkownik powinien mieć świadomość swojego wpływu na modyfikację jego własności podczas malowania.

Wielkość cząstek farby proszkowej do malowania elektrostatycznego może mieć wpływ na następujące, istotne parametry procesu napylania:• zachowanie się podawanego materiału w systemie zasilania

• jakość i potencjał ładowania elektrostatycznego

• wygląd, jakość, powtarzalność uzyskanej powłoki ochronnej

Zawartość strumienia proszku, przepływającego przez aplikator zaczyna być kształtowana w chwili pobierania farby z opakowania handlowego. Sposób transportu, skład mieszaniny proszek-powietrze, prędkość przepływu, wilgotność względna powietrza w malarni, to tylko część zmiennych, jakie należy mieć na uwadze. Problem właściwego podawania proszku do napylania jest szczególnie istotny w układach konwencjonalnych, wykorzystujących systemy eżektorowe. To stale najbardziej popularne rozwiązanie obecne w ogromnej większości malarni jest bardzo wrażliwe na jakość materiału powłokowego. Dla przykładu, koncentracja drobnych cząstek zwiększa skłonność farby do zbrylania się i utrudniania fluidyzacji. Wypełniają one wolną przestrzeń pomiędzy większymi cząstkami zmuszając operatora do podniesienia ciśnienia powietrza wspomagającego aerację proszku. Z drugiej strony zbyt duży wydatek powietrza podawanego do podajnika może prowadzić do powstawania gejzerów na powierzchni fluidyzowanej warstwy. Zjawisko to związane jest z tworzeniem się bąbli przez powietrze napotykające na zbyt mały opór stawiany przez zgromadzony w podajniku proszek. Efektem tego stanu jest nierównomierny skład mieszaniny proszek-powietrze i w efekcie duże różnice grubości napylonej powłoki. W niektórych przypadkach może dojść do pulsacyjnego podawania materiału, czego skutkiem jest powstawanie obszarów niedomalowań. Wyższe ciśnienie powietrza zasilania może być jednak czasem niezbędne do transportu w układach eżektorowych mieszaniny proszek-powietrze o większym zagęszczeniu. W tym przypadku głównym niebezpieczeństwem jest nasilanie się ładowania elektrostatycznego i spiekania ziaren proszku w przewodach, szczególnie w miejscach ich zagięć oraz na dyszach aplikatorów. Wyższe ciśnienie powietrza zasilającego transport wiąże się również ze wzrostem wymaganej prędkości przesyłania, co w rezultacie daje obniżenie efektywności osiadania. Większa energia kinetyczna napylanego materiału ogranicza działanie efektu pola elektrostatycznego. Dodatkowo, transport farby z dużą prędkością powoduje samoistne rozdrabnianie proszku w wyniku kolizji ze ściankami przewodów i zderzeń pomiędzy poszczególnymi cząstkami.