Systemy utwardzania UV oparte na lampach bezelektrodowych

Artykuł ma na celu przedstawienie czytelnikom podstawowych informacji na temat zasilanych mikrofalowo, bezelektrodowych lamp UV stosowanych w technologii utwardzania lakierów, klejów, tuszy drukarskich oraz innych powłok ochronnych i dekoracyjnych. Ponadto w tekście zawarto porównanie wad i zalet lamp bezelektrodowych w stosunku do tradycyjnych lamp o międzyelektrodowym wyładowaniu łukowym.

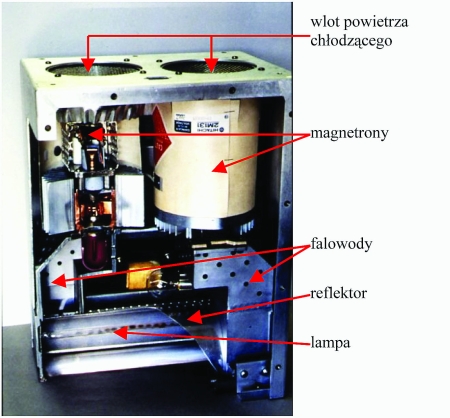

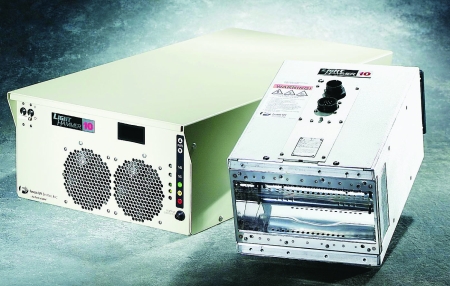

Budowa

Podstawowe różnice pomiędzy elektrodowymi, a bezelektrodowymi lampami UV wynikają ze sposobu zasilania. W przypadku tych drugich mamy do czynienia z zasilaniem za pomocą mikrofal. Bezpośrednim źródłem zasilania, a więc generatorem mikrofal jest magnetron, podobnie jak w popularnych kuchenkach mikrofalowych. Fale mikrofalowe o częstotliwości ok. 2,45 GHz, za pomocą wewnętrznych falowodów docierają do lampy, gdzie pomijając opis zjawisk z zakresu fizyki kwantowej, powodują emisję fal z zakresu dł. UV.