Właściwości ścierniwa używanego w oczyszczarkach wirnikowych – część II

W artykule omówiono m.in. metodę oceny trwałości śrutu i przedstawiono wyniki analizy granulometrycznej śrutu stosowanego do oczyszczania powierzchni odlewów z różnych tworzyw.

Ilość i zużycie śrutu

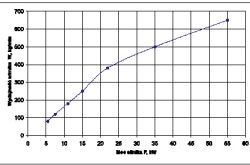

W aktualnie eksploatowanych oczyszczarkach są instalowane wirniki napędzane silnikami o mocy 3 ÷ 110 kW i wydajności 40 ÷ 1300 kg śrutu/min. Wartości średnie wydajności zestawiono na rysunku 4. Dane te dotyczą śrutu staliwnego, kulistego o ziarnistości rzeczywistej d90 = 0,6mm i 0,71 mm i twardości 46 ÷ 51 HRC.

Rys. 2. Wydajność wirnika rzutowego w zależności od mocy silnika napędzającego.

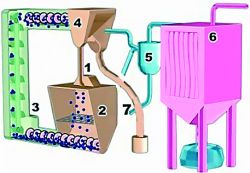

Rys.3. Obieg śrutu w oczyszczarce:1-wirnik rzutowy, 2-komora robocza, 3-podajnik kubełkowy, 4-separator śrutu, 5-wyłapywanie z powietrza dobrych ziaren śrutu (z ang. abrasive trap), 6-zespół filtrów, 7-odprowadzenie z poz.5 do pojemnika.

Parametry strumienia śrutu, miotanego przez wirnik rzutowy zależą m.in. od ilości podawanego śrutu na łopatki, prędkości wylotowej śrutu, średnicy koła rzutowego, szerokości łopatek rzutowych, wielkości okna w tulei regulacyjnej. Przede wszystkim jednak zależy od rodzaju i granulacji śrutu. Obieg śrutu w oczyszczarce przedstawiono na rysunku 3.Duży wpływ na jakość powierzchni odlewów mają właściwości śrutu, który ponownie trafia do obiegu z separatora zanieczyszczeń. Obok wirników rzutowych separatory śrutu są zespołami decydującymi o wydajności i jakości oczyszczania, a także w znaczącym stopniu o strukturze oczyszczanych powierzchni. Sprawność separacji decyduje też o trwałości elementów oczyszczarki, głównie części roboczych wirnika rzutowego. Ogólnie stosowane są trzy rodzaje separatorów śrutu: separator powietrzny jednostopniowy, separator powietrzny dwustopniowy, separator magnetyczno-powietrzny. Stosowane są one odpowiednio do wielkości oczyszczarki i jej przeznaczenia. Na rysunku 4 przedstawiono schematy stosowanych w oczyszczarkach separatorów zanieczyszczeń.

Separatory przedstawione na rysunku 4 składają się z następujących elementów.• Separator - rysunek a): 1- sito, 2-kurtyna powietrzna, 3-zbiornik śrutu, 4 zbiornik zanieczyszczeń, 5-ssawa.

• Separator - rysunek b): 1-sito, 2- ślimak, 3-przesłona spiętrzająca, 4-zbiornik czystego śrutu, 5-zbiornik warstwy pośredniej, 6- zbiornik zanieczyszczeń, 7-ssawa.

• Separator - rysunek c): 1-bęben przesiewający, 2-ślimak, 3-regulowana przysłona, 4-bęben magnetyczny, 5-przenośnik śrubowy, 6-klapa spiętrzająca, 7-kurtyna powietrzna, 8-zbiornik, 9-zbiornik zanieczyszczeń, 10-ssawa, 11-bęben magnetyczny, 12-zbiornik na śrut do ponownej separacji, 13- zbiornik zanieczyszczeń.