Kolejnym etapem procesu jest malowanie proszkowe. W skład gniazda proszkowych wchodzą: kabina z PCV z systemem automatycznego odmuchiwania podłogi, cyklon, filtr końcowy, zbiornik proszkowy, manipulator, aplikacja proszkowa Tribo. W kabinie pracuje 5 pistoletów automatycznych ADAL Tribo ATA 951.

Trzy pistolety automatyczne zainstalowane są na manipulatorze, poruszającym się automatycznie w osi X i Y. Pistolety do malowania spodu i czaszy butli umocowane są na statywie. W trakcie malowania butla wykonuje ruch obrotowy.

/014.jpg)

Sterowanie przenośnika Power&Free.

/012.jpg)

Panel operatorski.

/005.jpg)

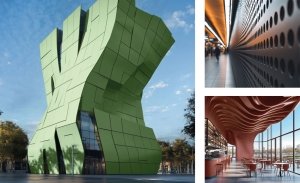

Butle po renowacji.

Po opuszczeniu gniazda proszkowego trawersa przemieszcza się do pieca polimeryzacji. W piecu polimeryzacji zastosowano promienniki IR gazowe do nagrzewania powierzchni bocznych butli oraz jeden promiennik IR halogenowy do nagrzewania spodu butli. Przez piec trawersa przemieszcza się za pomocą przeciągarki o regulowanej prędkości. W trakcie polimeryzacji proszku butle wykonują ruch obrotowy. Po wyjeździe z pieca polimeryzacji trawersa parkuje na buforze przed gniazdem malowania mokrego w którym malowane są całe butle acetylenowe farbą dwuskładnikową, oraz czasze butli na różne kolory.

Gniazdo składa się z kabiny z filtracją suchą z trzema stanowiskami malowania, pomp farby, manipulatora oraz trzech pistoletów ADAL Airless AA250 zamocowanych na manipulatorze i statywach.Butle acetylenowe omijają stanowiska w kabinie proszkowej, piecu IR oraz malowania czaszy butli. Po opuszczeniu gniazda malowania trawersa z butlą przejeżdża do tunelu chłodzenia/suszenia. Po wyjeździe z tunelu trawersy parkują na buforze przed rozładunkiem. Zdejmowanie butli z trawers odbywa się z wykorzystaniem stacji rozładunkowej z windą. Na stanowisku rozładunku drukowana jest kopia etykiety z kodem kreskowym. Operator nakleja etykietę na butlę. Pusta trawersa przejeżdża na bufor przed stacją załadunku. Interfejs użytkownika stanowi dotykowy panel operatorski umieszczony w głównej szafie sterującej. Umożliwia on parametryzację i kontrolę pracy instalacji. Automatykę poszczególnych urządzeń realizują sterowniki PLC Siemens połączone siecią Profibus. W sterowniku głównym znajduje się moduł komunikacyjny umożliwiający monitorowanie pracy instalacji przez serwis ADALa za pomocą Internetu. Sterowanie przenośnika Power&Free realizowane jest przez sieć AS-i, dzięki czemu wyeliminowano skomplikowane okablowanie. Cały proces renowacji butli jest w pełni zautomatyzowany. Pozwoliło to do minimum ograniczyć ilość osób obsługujących instalację. Na każdej zmianie pracuje 1 operator obsługujący gniazda malowania proszkowego i ciekłego. Przy załadunku - rozładunku pracują 2 osoby na zmianie. Wydajność instalacji to renowacja 160 butli na zmianę.

Sylwester Zmysłowski