Opracowano nowy proces przygotowania powierzchni, zastępujący fosforanowanie cynkowe, który znacząco upraszcza produkcję. W kombinacji z procesem pokrywania autoforetycznego, możliwa staje się zmiana tradycyjnych systemów malowania.

Na rynku, od kilku już lat pojawiają się technologie mogące zastąpić klasyczne procesy obróbki konwersyjnej opartej na fosforanach. W 2004 roku została wprowadzona na rynek nanoceramika – technologia przygotowania powierzchni metalowych oferująca wiele zalet dla ochrony środowiska naturalnego, wydajności produkcji oraz kosztów procesu. Obecnie jest stosowana na ponad 200 liniach na świecie do produkcji miedzy innymi sprzętu AGD, mebli biurowych, sprzętu rolniczego. Typowe zastosowanie znajduje tam gdzie dotychczas stosowane było fosforanowanie żelazowe. Wolna od fosforanów obróbka konwersyjna stosowana jest w zakładzie produkcyjnym Toyota’s Takaoka, do produkcji części, od 2006.

Zastąpienie fosforanowania cynkowego

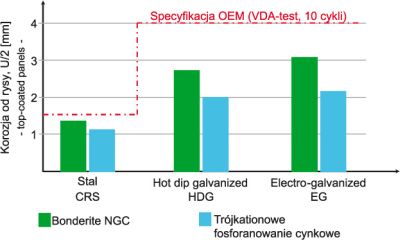

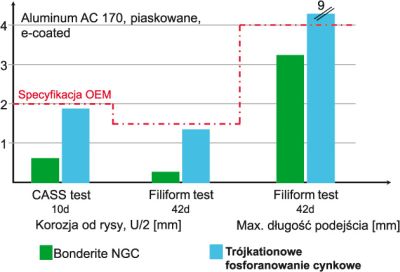

Ostatnie prace badawcze umożliwiły wyeliminowanie fosforanowania cynkowego z procesu zabezpieczenia antykorozyjnego nadwozi samochodowych. Alternatywny proces został opracowany przy współudziale przemysłu samochodowego oraz producentów farb. Jak pokazano na rysunku 1, jakość powłoki na stali zimno walcowanej, ocynkowanej oraz na aluminium spełnia specyfikacje OEM (tzn. 10 cykli wg. VDA; CASS test oraz Filiform Corrosion Test). Powłoka konwersyjna powstaje w kwaśnym roztworze zawierającym kompleksowe związki cyrkonu oraz nanocząstki. Dobra ochrona antykorozyjna oraz własności adhezyjne sprawiają, że nie ma konieczności modyfikacji farby elektroforetycznej. W porównaniu z fosforanowaniem cynkowym, technologia ta znacznie obniża koszty procesu poprzez wyeliminowanie metali ciężkich oraz zmniejszenie energochłonności.

Rys. 1

Rys. 2

Całkowite koszty procesu przygotowania powierzchni mogą zostać znacząco obniżone w porównaniu z procesem tradycyjnym. Na rysuneku 2 pokazano schemat procesu fosforanowania cynkowego, nowego procesu oraz linii autoforezy. Obie technologie wkrótce zostaną wprowadzone do produkcji. Aktywacja, pasywacja oraz część stref płuczących może zostać wyeliminowana. Co więcej, sama strefa obróbki konwersyjnej nie wymaga systemu grzania. W przypadku nowej inwestycji, prowadzi to do znacznego zredukowania jej kosztów. Niepotrzebne strefy w istniejących liniach produkcyjnych, mogą być pomijane lub wykorzystywane jako dodatkowe strefy płuczące. W połączeniu z nowoczesnymi systemami oczyszczania, ilość ścieków można utrzymać na poziomie kilkuset litrów dziennie. W praktyce, nowoczesne procesy przygotowania powierzchni odznaczają się dobrą jakością oraz zyskownością. Obsługa kąpieli i ich odświeżanie jest łatwe do przeprowadzenia a proste analizy pozwalają utrzymać proces w optymalnym zakresie parametrów.