Alternatywa dla klasycznego procesu cynkowania

Proces cynkowania zanurzeniowego w zakresie temperatury 530-560 st. C, zwany HT-HDG (High Temperature Hot Dip Galvanizing), pozwala na uzyskanie powłoki ochronnej o lepszej odporności korozyjnej oraz stabilniejszej strukturze i grubości niż w przypadku tradycyjnego cynkowania. Technologia ta jest szczególnie polecana na zabezpieczenia antykorozyjne elementów żeliwnych i stalowych „trudnych” do cynkowania zanurzeniowego, szczególnie tam, gdzie istotne są wymagania dotyczące grubości powłoki ochronnej i właściwości wytrzymałościowych materiałów.

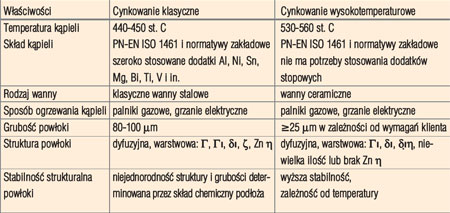

Cynkowanie zanurzeniowe jest znaną od wielu lat metodą zabezpieczania przed korozją atmosferyczną powierzchni stopów żelaza. Klasyczny proces cynkowania prowadzony jest w temperaturze 440-450 st. C. W zakresie temperatury 490-520 st. C występuje znaczny wzrost rozpuszczalności żelaza w ciekłym cynku. Zjawisko to badane przez Horstmanna [1] przyspiesza zużycie stalowych wanien cynkowniczych i z tego też powodu nie prowadzi się procesu technologicznego w tym zakresie temperatury. W oparciu o analizę dostępnej literatury [1,2,5-7] oraz doświadczenia własne można stwierdzić, że podwyższenie temperatury kąpieli powyżej 520 st. C powoduje zmniejszenie intensywności rozpuszczania żelaza do wartości tylko nieznacznie przewyższających zakres niskotemperaturowy a tworząca się na powierzchni stopów żelaza powłoka jest bardziej jednorodna i posiada prostszą budowę niż przy procesie tradycyjnym. Otrzymywane w procesie HT-HDG powłoki charakteryzują się bardziej rozbudowaną warstwą dyfuzyjną kosztem zmniejszenia grubości zewnętrznej warstwy cynku. Daje to w rezultacie większą odporność korozyjną przy mniejszej całkowitej grubości powłoki. Ze względu na możliwość dodatkowego malowania powłok cynkowych szersze omówienie technologii wysokotemperaturowego cynkowania zanurzeniowego może być interesujące dla praktyków przemysłu lakierniczego. Porównanie technologii klasycznego i wysokotemperaturowego cynkowania przedstawiono w tab. 1.

Proces cynkowania wysokotemperaturowego HT-HDG

Proces technologiczny cynkowania wysokotemperaturowego jest podobny do cynkowania w temperaturze tradycyjnej i składa się z trzech etapów: przygotowania powierzchni wyrobu, zanurzania wyrobu w kąpieli oraz kontroli jakości otrzymanych powłok. W większości przypadków wyroby poddawane procesowi cynkowania metodą wysokotemperaturową nie nadają się do przygotowania powierzchni w atmosferach regulowanych. Pierwszy etap procesu polega na usuwaniu zanieczyszczeń powierzchniowych, głównie organicznych oraz pyłów i zabrudzeń na drodze obróbki strumieniowo--ściernej i odtłuszczania. Do odtłuszczenia stosuje się najczęściej płukanie w roztworze alkalicznym na bazie wodorotlenku sodu lub w roztworach do odtłuszczania o charakterze kwaśnym. Trawienie elementów ma za zadanie usunięcie z ich powierzchni tlenków, w postaci rdzy czy zgorzeliny i tym samym otrzymanie czystej powierzchni. Do trawienia stosuje się zwykle kąpiele na bazie ok. 18 proc. kwasu solnego. Oprócz usuwania warstw tlenkowych następuje podczas tej operacji również niepożądane trawienie żelaza, co wiąże się z wydzielaniem się wodoru atomowego oraz może przyczyniać się do występowania kruchości wodorowej. Zjawisko to ograniczyć można przez dobór odpowiednich warunków trawienia oraz dodawanie inhibitorów korozji.