Fot. 1. Linia produkcyjna śrutowania oraz lakierowania stalowych elementów wielkogabarytowych

Obieg ten stanowi system zamknięty – w trakcie pracy śrut jest nieustannie oczyszczany, a jego naturalny ubytek automatycznie uzupełniany. Czas i intensywność śrutowania sterowane są elektronicznie, zgodnie z parametrami programu dla danego elementu.

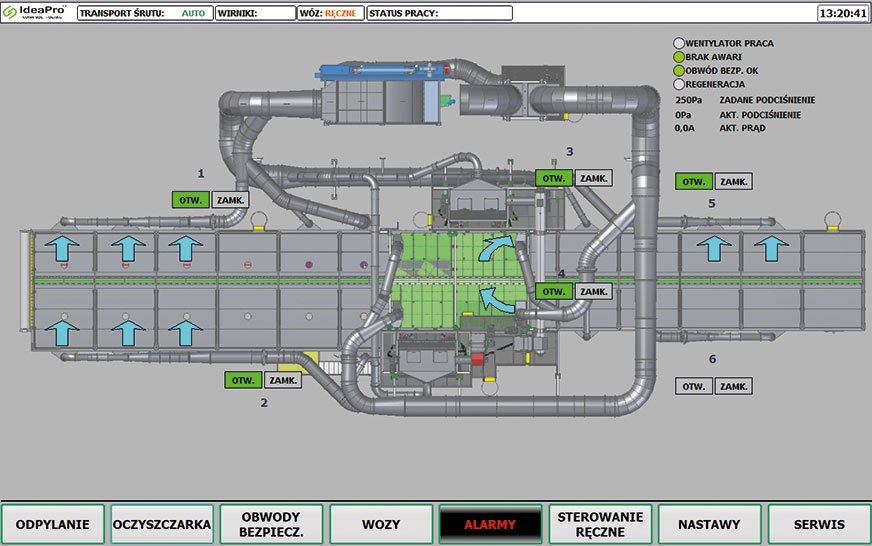

System odpylania

Śrutownica wyposażona jest w filtr zewnętrzny (fot. 8), który w trakcie pracy wytwarza podciśnienie w komorze roboczej, zapobiegając emisji pyłów na zewnątrz. Około 80% oczyszczonego powietrza zawracane jest do komory śrutownicy w celu zachowania bilansu powietrza w hali produkcyjnej. System odpylania i nawiewu jest w pełni zautomatyzowany, podzielony na strefy odpowiadające ruchowi detalu w cyklu automatycznym.

Fot. 8. System odpylania śrutownicy wirnikowej komorowej OWK-5,0×5,0×40

Śrutownica wirnikowa komorowa OWK-5,0×5,0×40 przeznaczona jest głównie do oczyszczania wyrobów stalowych w klasie Sa 2,5 (wg normy PN-ISO 8501-1) z wszelkiego rodzaju stałych zanieczyszczeń powierzchniowych, takich jak: korozja, zendra, zgorzelina, zniszczona powłoka ochronna itp., jak również do szorstkowania. Efekt śrutowania i stan powierzchni przed i po śrutowaniu przedstawiony jest na fot. 9. Obecnie jest to najbardziej efektywna metoda przygotowania powierzchni pod malowanie.

Fot. 9. Elementy przed i po śrutowaniu w śrutownicy wirnikowej komorowej OWK-5,0×5,0×40

Proces lakierowania

Po zakończeniu procesu śrutowania w śrutownicy wirnikowej oraz ewentualnym doczyszczeniu elementów w komorze oczyszczania pneumatycznego zestaw wozu transportowego z oczyszczonym elementem przemieszcza się do stanowiska załadunku–rozładunku. Operator podwiesza element na zawiesiach suwnicy hali, następnie zwalnia jego mocowanie na wozach i unosi przedmiot, umożliwiając przejazd wozów do wnętrza komory oczyszczania. Pod podwieszony element wprowadza drugi zestaw wozów z komory lakierniczej, po czym opuszcza przedmiot i mocuje go w szczękach uchwytów. Zestaw zostaje w ten sposób przygotowany do transportu elementu w kierunku komory lakierniczej.

Lakierowanie w komorze lakierniczej (fot. 10) wykonywane jest przez roboty przemysłowe, które nanoszą powłokę na element w sposób skoordynowany z jego ruchem obrotowym wokół własnej osi, realizowanym na wozach transportowych. Po zakończeniu nanoszenia powłoki lakierniczej przez roboty przemysłowe wozy transportowe wraz z pomalowanym elementem transportowane są do komory suszenia, gdzie warstwa naniesionej powłoki lakierniczej ulega wysuszeniu i utwardzeniu.