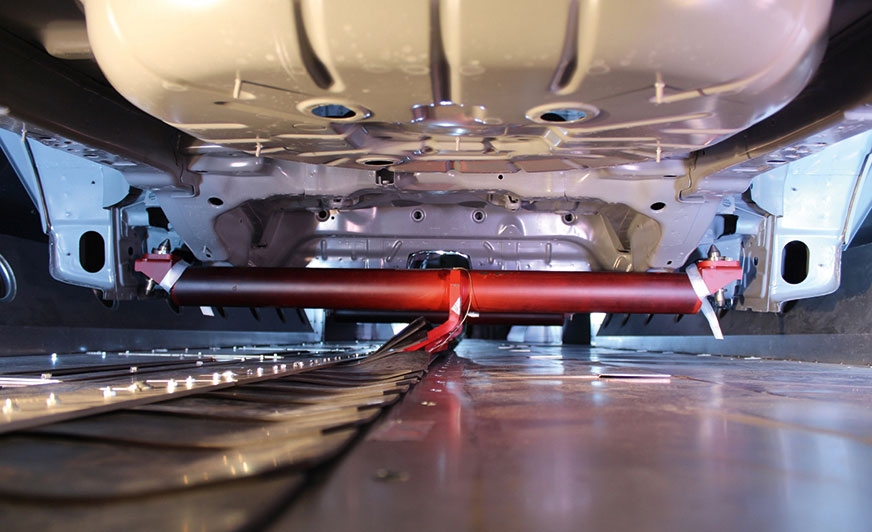

Transport karoserii przez lakiernię bez przenośników typu „skid“ zapewnia oszczędność energii i zwiększa elastyczność podczas malowania, ponieważ prędkość transportu można regulować w zależności od etapu procesu. Fot. Eisenmann

Trendy w lakiernictwie w przemyśle samochodowym

Zmieniające się wymagania klientów, rosnące wymogi jakościowe, coraz częstsze zmiany modeli, powszechniej stosowana technologia lekkich konstrukcji, a także postępująca digitalizacja i integracja procesów produkcyjnych są przedmiotem zainteresowania branży motoryzacyjnej i jej dostawców, również jeśli chodzi o lakierowanie pojazdów. Firmy zajmujące się technologią lakierowania przemysłowego pracują nad nowatorskimi rozwiązaniami we wszystkich obszarach, aby skutecznie sprostać nowym wymaganiom wynikającym z tych trendów.

Atrakcyjny wygląd i optymalna ochrona karoserii – to klasyczne zadania lakiernictwa samochodowego. Jednakże wymagania w tej dziedzinie bardzo się zmieniły. W związku z tym pojawiła się potrzeba coraz większej indywidualizacji na zewnątrz i wewnątrz pojazdu, co ostatecznie zaowocowało lakierowaniem pojedynczych produktów według indywidualnego projektu. Karoseria i komponenty są coraz częściej wykonywane z łączonych materiałów, które przyczyniają się do zmniejszenia masy pojazdu, a tym samym jego zużycia. Tendencje w kierunku car-sharing, elektromobilności i jazdy autonomicznej również generują nowe zadania i wymagania wobec technologii lakierowania, podobnie jak ciągła digitalizacja i integracja procesów produkcyjnych. Aspekty, takie jak zwiększenie wydajności podczas pierwszego przejazdu przez lakiernię, dostępności urządzenia, a także materiałów i efektywności energetycznej odgrywają ważną rolę w realizacji tych zadań na rynku globalnym. Dlatego firmy z branży technologii lakierniczych pracują nad udoskonaleniem istniejących i opracowywaniem nowych rozwiązań we wszystkich obszarach łańcucha procesowego.

Dopasowana obróbka wstępna

W konstrukcjach mieszanych nadal wyzwaniem jest stosowanie tworzyw wzmacnianych włóknami węglowymi (CFK) w połączeniu z metalowymi komponentami. Z jednej strony do uzyskania powierzchni klasy A wciąż wymagane są liczne etapy pośrednie złożone ze szlifowania i zacierania. Natomiast z drugiej strony ważne jest uniknięcie korozji elektrochemicznej na krawędziach elementów CFK, która może powstawać po obróbce mechanicznej przez kontakt wolno stojących włókien węglowych z komponentami metalowymi. W tym zakresie prowadzone są różnego rodzaju projekty mające na celu opracowanie metody uszczelnienia krawędzi.

W przypadku obróbki wstępnej lekkich materiałów wrażliwych na temperaturę, takich jak tworzywa sztuczne i kompozyty, stosowanie do wypalania wysokich temperatur (w zakresie od 180 do 200°C) bezpośrednio po powlekaniu przez zanurzenie katodowe (KTL) może być problematyczne. W związku z tym dostawcy farb pracują nad rozwiązaniami, które pozwolą na stosowanie znacznie niższych temperatur wypalania. Jednocześnie należy zapewnić, aby dalsze etapy procesu, takie jak utwardzanie klejów, uszczelniaczy i stopów utwardzalnych w piecu mogły skutecznie odbywać się w niższych temperaturach. Czasochłonną kontrolę jakości produktów z powlekania zanurzeniowego KTL, która nadal wykonywana jest niszczącymi metodami, można ograniczyć przez odpowiednie symulacje lub nawet całkowicie ją zastąpić.