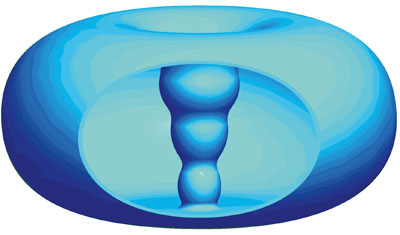

Właściwości czyszczące ultradźwięków opierają się na kawitacji. Im niższe częstotliwości ultradźwiękowe, tym większe i bardziej pełne energii są pęcherzyki kawitacyjne. Fot. Bandelin

Odpowiedni chemiczny środek czyszczący

Przy wyborze odpowiedniego środka czyszczącego należy przestrzegać podstawowej zasady chemicznej - "podobne rozpuszcza się w podobnym". Innymi słowy, jeśli stosowany jest środek chłodząco-smarujący na bazie oleju mineralnego (niebiegunowy), taki jak olej maszynowy, smar lub wosk, ogólnie rzecz biorąc wybór rozpuszczalnika jest łatwy. Odpryski i cząstki tracą swoje właściwości przylegania do powierzchni, kiedy olej zostanie usunięty a następnie są oczyszczane przy pomocy ultradźwięków. W stosunku do zanieczyszczeń na bazie wody (biegunowych), takich jak chłodziwa i emulsje poślizgowe, pasty polerskie, dodatki, sole, zużyte części i inne ciała stałe, ogólnie stosowane są środki czyszczące na bazie wody. Dostępne są one w różnych formach, z obojętnym pH, zasadowe lub kwasowe. Aby zapewnić, że środek czyszczący nie uszkodzi obrabianego przedmiotu, w praktyce zalecane jest przeprowadzanie prób czyszczenia przy pomocy środka czyszczącego zalecanego przez producenta lub fabrykę.

Określenie optymalnej częstotliwości

Innym kluczowym kryterium osiągnięcia sukcesu podczas stosowania czyszczenia ultradźwiękowego jest częstotliwość. Ogólnie rzecz biorąc, im niższa częstotliwość, tym większe pęcherzyki kawitacyjne i więcej energii uwalnianej z pęcherzyków. Dlatego też niska częstotliwość powoduje występowanie dużych sił czyszczących na powierzchni elementu, ale z drugiej strony, niski jest efekt głębokości, potrzebny do przeniknięcia powierzchni przylegania współpracujących części, takich jak pory, nawiercone otwory i struktury. Rozwiązaniem tego problemu jest zastosowanie do obrabianych przedmiotów o złożonej geometrii i/lub wymagających rygorystycznego zachowania czystości systemu o zmiennej częstotliwości ultradźwięków. Do niedawna do tego celu konieczne było stosowanie osobnych kąpieli, ale w ciągu ostatnich kilku lat pojawiła się możliwość korzystania z ultradźwiękowych systemów wieloczęstotliwościowych lub mieszanych, umożliwiających stosowanie płynu czyszczącego w jednej kąpieli, w kilku częstotliwościach, na przykład 25 kHz i 40 kHz. Mieszanina większych i mniejszych pęcherzyków kawitacyjnych zapewnia optymalne właściwości czyszczące dla obrabianej powierzchni oraz powierzchni przylegania współpracujących części, jednocześnie umożliwiając projektowanie systemów ultradźwiękowych o niewielkich rozmiarach.