Stwierdzono, że odległość dyszy od powierzchni obrabianej (długość strumienia ściernego) wydaje się nie mieć wpływu na chropowatość, znaleziono jednak liniowy lub prawie liniowy wzrost chropowatości (Rz) przy dłuższej odległości oraz pojawia się gotowość na wpływ chropowatości, jeśli pewna odległość zostaje przekroczona. Wartość odległości krytycznej x=250 mm przy progu ciśnienia powietrza p=0,4 MPa.

Zauważono, że optymalny zakres odległości, gdzie mogą być maksymalne wartości średniej chropowatości, zależał od optymalnej odległości i zakresu twardości podłoża. Optymalny zakres był szerszy dla materiałów podłoża z dość wysokimi wartościami twardości. Pogarsza się proces usuwania materiału podłoża, gdy odległości odstają poza optymalną wartość na skutek odbijania się ziaren ściernych, co zmniejsza energię kinetyczną uderzającej cząstki ścierniwa, powodując spadek szorstkości.

Według prac IMP, optymalną odległością dyszy od podłoża przy śrutowaniu jest 300-400 mm, a przy ścierniwach mineralnych, odpadowych i syntetycznych (Elektrokorund, SiC) - 150 -200 mm.

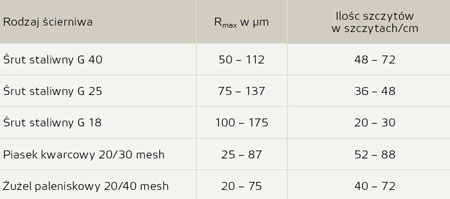

Tabela 1. Równoważne parametry czyszczenia strumieniowego powodujące chropowatość powierzchni Ra.

Tabela 2. Efekt rodzaju ścierniwa i jego wielkości na parametr profilu chropowatości.

Wpływ ciśnienia powietrza

W jakimkolwiek systemie obróbki strumieniowo-ściernej sprężone powietrze lub inny gaz, względnie ciecz, są wykorzystywane do rozpędzania ścierniw przez dyszę w kierunku podłoża. Ilość ścierniwa opuszczająca dyszę uderzającego w podłoże, zwana strumieniem ściernym, i prędkość ziaren ściernych zależą od wysokości ciśnienia strumienia nośnego (sprężonego powietrza, wody lub innego medium). Gdy geometria dyszy czyszczącej pozostaje stała a wąż i regulatory przepływu ścierniw nie są dławione, to zwiększanie ciśnienia obróbki prowadzi do szybszego przepływu ścierniwa, niezależnie od wielkości ziarna ściernego i nabycia przez ziarna ścierniwa wyższej prędkości. Podobny efekt można zaobserwować, gdy średnica krytyczna dyszy zmniejsza się przy tym samym ciśnieniu obróbki strumieniowo-ściernej. Według doświadczeń IMP, największa efektywność chropowacenia powierzchni następuje przy ciśnieniu u wylotu z dyszy 0,8-1,0 MPa (od 8 do 10 barów), a dalsze jego zwiększanie nie przynosi żadnych efektów, lecz tylko straty zużytej energii.