klasyczna linia lakiernicza do malowania elementów stalowych

Połączenie malowania ciekłego i proszkowego w jednej linii lakierniczej

Na początku wyjaśnijmy sobie co to jest hybryda? W ujęciu biologicznym jest to mieszaniec, krzyżówka – w języku politycznym połączenie przeciwstawnych ideologii – właśnie POŁĄCZENIE jest kluczowym słowem. Należy jednak dodać, że połączenie to musi być sprawne, działające – inaczej hybryda nie istnieje.

O lakierniczych systemach hybrydowych mówimy wtedy, gdy łączy się w jeden system produkty lakiernicze oparte o różne koncepcje wytwarzania – i samych produktów, jak i powłok. I tak, hybrydą jest połączenie farby proszkowej oraz mokrej, rozcieńczalnikowej, jest nią połączenie powłoki KTL oraz lakieru nawierzchniowego itp. Wiele takich dobrze działających systemów już jest powszechnie stosowanych. Co można zatem zaproponować nowego?

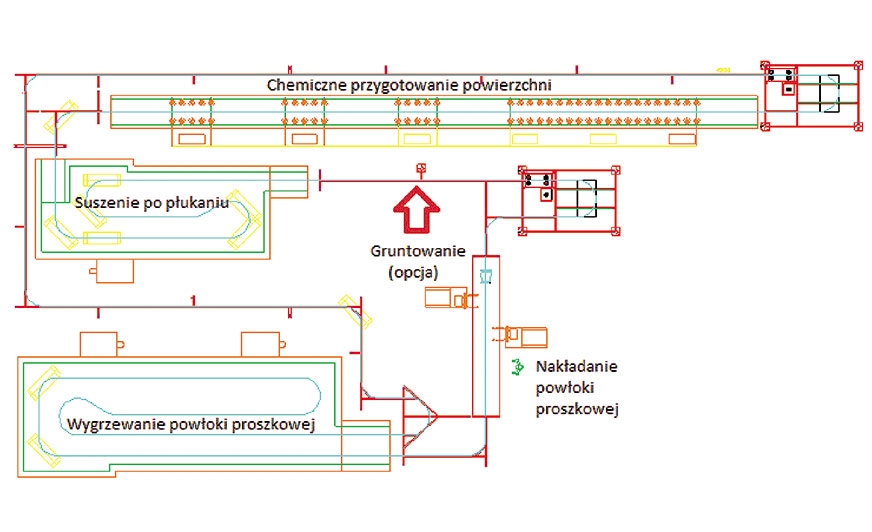

A można! Spróbujmy wyobrazić sobie klasyczną linię lakierniczą do malowania elementów stalowych w systemie jednowarstwowym.

To najbardziej rozpowszechniony schemat: zawieszanie detali, odtłuszczanie, nakładanie powłoki konwersyjnej, suszenie po przygotowaniu powierzchni, schładzanie, nakładanie lakieru proszkowego, wygrzewanie oraz schładzanie i zdejmowanie detali.

Od razu nasuwa się pytanie, dlaczego ma to być taki a nie inny lakier? Przyjęcie wody jako głównego rozpuszczalnika jest koniecznością – woda jako jeden z najwolniej parujących rozpuszczalników zapobiega powierzchniowemu zasychaniu warstwy gruntującej tak, aby odparowanie nastąpiło w całej grubości warstwy – nieco bardziej równomiernie. Z podobnej przyczyny stosuje się lakier jednoskładnikowy. Proces polimeryzacji lakierów dwuskładnikowych może być przyspieszany właśnie przez temperaturę i zachodzi obawa uwięzienia rozpuszczalnika (tutaj wody) w farbie – to jest oczywiście niedopuszczalne. Poza tym, temperatura detali rzędu 80-90 st. Celsjusza prowadzi do tak gwałtownego podgrzania farby, że proces sieciowania mógłby przebiegać w sposób niekontrolowany i bardzo gwałtowny. Woda, a w zasadzie para wodna, nie tworzy wybuchowych mieszanin, więc jest bezpieczna – co wystarczająco tłumaczy wybór tego rozpuszczalnika.

W linii lakierniczej proszkowej proces malowania mokrego, a w zasadzie gruntowania, można „wpiąć” zaraz po suszeniu detali po przygotowaniu powierzchni. Uda się nam w ten sposób wykorzystać ciepło zmagazynowane w detalach do wysuszenia gruntującej powłoki lakierniczej. Farba gruntująca na detalu schnie w ciągu 5-7 minut (grubości około 25-40 µm) i może być natychmiast przemalowana powłoką proszkową. Kluczową sprawą jest dobranie odpowiedniej mieszaniny spoiw – muszą być one niewrażliwe na dość wysokie temperatury spiekania lakierów proszkowych, ale jednocześnie posiadać właściwości antykorozyjne i ochronne. Tego typu rozwiązanie można zastosować tam, gdzie producenci detali nie mogą sprostać wymaganiom specyfikacji odbiorcy pod względem odporności antykorozyjnej czy odporności na wilgoć a ze względu na istniejącą instalację malowanie dwuwarstwowe lakierami proszkowymi jest wykluczone lub trudne technologicznie. Dodatkowa warstwa gruntująca wyraźnie zwiększa odporność całego systemu lakierniczego – z odpowiednimi farbami proszkowymi jedna z firm otworzyła sobie drogę do odbiorców takich jak Volvo, Komatsu oraz wielu innych. Dzięki niskiemu nakładowi inwestycyjnemu, opartemu o sprytne wykorzystanie ciepła z jednego procesu do suszenia w dwóch procesach, bez kompleksowej przebudowy linii lakierniczej udało się osiągnąć i przekroczyć założone parametry powłoki lakierniczej oraz sprawić, że przedsiębiorca może elastycznie podchodzić do zleceń i decydować o tym czy gruntować, czy nie.

Zdjęcie 1 przedstawia wyniki badań systemu hybrydowego w komorze solnej, w tym przypadku jest to badanie na zgodność z normą jednego z klientów z branży motoryzacyjnej. Dzięki „wpięciu” systemu gruntowania udało się cały proces malowania zrealizować na jednej, małej linii lakierniczej – proszkowej.

Mam nadzieję, że to sprytne rozwiązanie zainteresuje Państwa.

Szymon Szumiło

Mankiewicz Lakiery Przemysłowe

Komentarze (0)