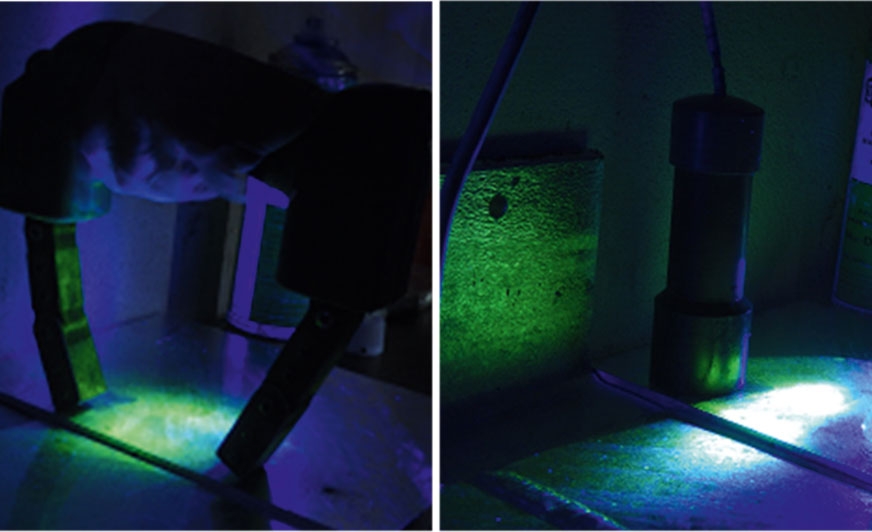

Magnesowanie defektoskopem jarzmowym. / Defektoskop stałomagnesowy.

Kontrola jakości konstrukcji stalowych zabezpieczonych cynkowymi powłokami antykorozyjnymi z zastosowaniem różnych metod badawczych, część 2

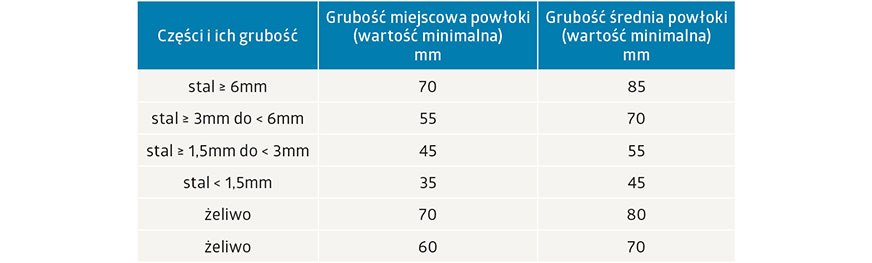

W artykule przedstawiono wymagania stawiane w najważniejszych normach związanych z ochroną przed korozją, m.in. w normie PN-EN ISO 1461 oraz wytycznej DASt 022. Zaprezentowano wiedzę niezbędną do wykonywania i kontroli powłok cynkowych. Celem, jaki przyświecał autorce przy pisaniu artykułu, było przybliżenie tematyki związanej z ochroną powłokową nie tylko inspektorom nadzoru, lecz również osobom spoza branży antykorozyjnej.

KONTROLA PO OCYNKOWANIU. RODZAJE BADAŃ. KRYTERIA ODBIORÓW

Aby skutecznie badać elementy i materiały przeznaczone do ocynkowania mamy do dyspozycji wiele metod badawczych. Dzięki nim możemy sprawdzać właściwości, skład chemiczny, wytrzymałość, mierzyć grubości poszczególnych warstw oraz wykrywać wady i nieciągłości na etapie:

- produkcyjnym: tak międzyoperacyjnym po kolejnych etapach jako kontrola w procesie wytwarzania „online” bezpośrednio na linii produkcyjnej oraz na zakończenie procesu produkcji „offline” w celu zapewnienia wymaganego poziomu jakości określonego w zamówieniu klienta,

- eksploatacyjnym podczas okresowych przeglądów. W przypadku badań diagnostycznych zwykle producent, użytkownik czy jednostka kontrolująca zaleca przeprowadzenie okresowej kontroli lub ocenę stanu technicznego obiektu, konstrukcji czy elementu po pewnym czasie jego użytkowania. Może być to określone czasowo, np. po roku, dwóch czy więcej, po konkretnej liczbie cykli pracy lub po określonej liczbie przepracowanych godzin. Okresowe przeglądy polegają na kontroli wizualnej, dzięki której można stwierdzić, czy nie nastąpiły uszkodzenia antykorozyjnych powłok zabezpieczających.

- badania niszczące DT – destructive testing – polegające na bezpowrotnym zniszczeniu części elementu lub wycięciu jego fragmentów i poddaniu ich badaniom.

- badania nieniszczące NDT – non destructive testing, których definicja brzmi: „Badanie nieniszczące jest to postępowanie, w wyniku którego uzyskuje się informację o występowaniu nieciągłości materiałowych w obiektach, o właściwościach materiałów obiektów badanych i wymiarach obiektów, bez naruszania ciągłości ich makrostruktury i mikrostruktury oraz powodowania zmian lub wpływania na ich właściwości użytkowe”. [4]

Biorąc pod uwagę to, że mamy do czynienia z powłokami zabezpieczającymi naszą konstrukcję przed korozją powinniśmy korzystać w jak największym stopniu z badań nieniszczących. W zależności od miejsca występowania wad i nieciągłości, które zamierzamy wykrywać i to, czy będą to powierzchnie zewnętrzne badanego obiektu, czy jego wnętrze, należy dobrać odpowiednie metody i techniki badawcze.

Komentarze (0)