Łatwo reagująca stal. Powierzchnia matowa.

Kontrola jakości konstrukcji stalowych zabezpieczonych cynkowymi powłokami antykorozyjnymi z zastosowaniem różnych metod badawczych, część 1

W artykule przedstawiono wymagania stawiane w najważniejszych normach związanych z ochroną przed korozją, m.in. w normie PN-EN ISO 1461 oraz wytycznej DASt 022. Zaprezentowano wiedzę niezbędną do wykonywania i kontroli powłok cynkowych. Celem jest przybliżenie tematyki związanej z ochroną powłokową nie tylko inspektorom nadzoru, lecz również osobom spoza branży antykorozyjnej.

Specyfika rynku stalowego coraz częściej narzuca handlowcom konieczność uczestniczenia w sprzedaży wyrobów z powłokami ochronnymi, które mogą być wykonane z farb ciekłych, proszkowych oraz metali o innym potencjale niż metal chroniony. Wydaje się więc niezbędne upowszechnienie wiedzy związanej z szeroko rozumianym przebiegiem prac antykorozyjnych w środowisku specjalistów do spraw handlu wyrobami stalowymi.

Korozja metali jest fizyczno-chemicznym oddziaływaniem wzajemnym między metalem a otoczeniem.

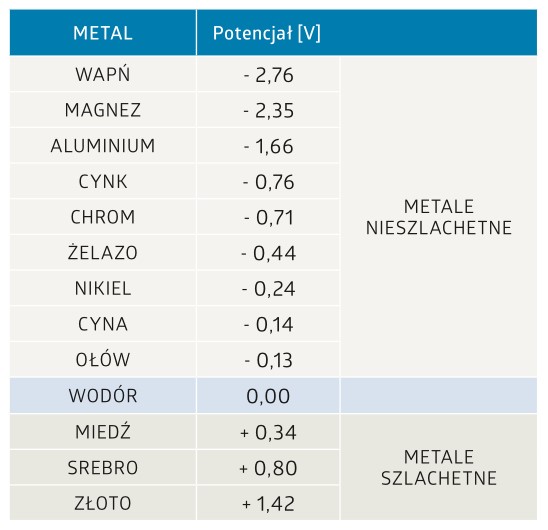

Najczęstszym mechanizmem korozji są zjawiska elektrochemiczne, które polegają na powstaniu ogniwa elektrycznego. Do wytworzenia takiego ogniwa potrzebne są trzy elementy: dwie elektrody o różnym potencjale oraz ciecz prądoprzewodząca – elektrolit. Podczas projektowania elementów konstrukcyjnych przyjmuje się, że nie powinno łączyć się metali o różnicy potencjałów większej niż 50 mV. Różnicę tę ustala się w oparciu o szereg napięciowy metali.

Na szybkość korozji mają wpływ takie czynniki, jak: wilgoć, temperatura oraz zanieczyszczenia.

Umiejętność prawidłowego określenia narażeń korozyjnych jest jednym z najważniejszych elementów niezbędnych do prawidłowego zaprojektowania ochrony przed korozją. Opis środowisk korozyjnych i metody określenia tych środowisk zostały zawarte w normie PN-EN ISO 12944-2.

ZAPOBIEGANIE KOROZJI

Zapobieganie korozji wiąże się z wieloma działaniami, z których najważniejsze to:

- stosowanie odpowiednich rozwiązań niesprzyjających rozwojowi korozji podczas projektowania konstrukcji,

- dobór odpowiedniej metody ochrony antykorozyjnej i odpowiednich materiałów do zapewnienia ochrony konstrukcji z uwzględnieniem środowiska korozyjnego,

- odpowiednie wykonawstwo z uwzględnieniem założeń projektowych i technologicznych,

- nadzór nad realizacją poszczególnych etapów projektu,

- właściwa eksploatacja obiektu uwzględniająca renowację zabezpieczeń antykorozyjnych.

Tab. 1. Szereg elektrochemiczny metali w odniesieniu do standardowej elektrody metalowej.

Komentarze (0)